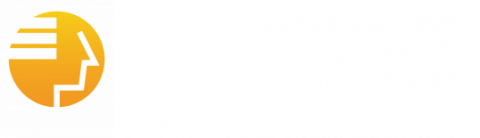

UNA ENSACADORA, DOS DOSIFICACIONES: FLEXIBILIDAD Y SEGURIDAD EN LOS PROCESOS DE ENVASADO ALIMENTARIOS

Abril 30, 2021

La nueva solución de TMI permite ensacar dos productos muy diversos con una sola ensacadora FFS de diseño higiénico con acabados alimentarios

TMI ha diseñado y fabricado una solución para un importante productor de azúcar a nivel internacional que necesitaba ensacar dos productos con comportamientos muy diferentes. El profundo conocimiento de nuestros ingenieros de producto, en conjunto con la experiencia del cliente, nos ha permitido desarrollar esta solución para el envasado de dos tipos de azúcar en una misma ensacadora.

Las necesidades del cliente

El cliente produce principalmente dos tipos de azúcar: El Soft Brown Sugar (azúcar moreno blando), altamente meloso, adherente y complicado de manejar, y el Azúcar granulado (CMS), que tiene un comportamiento completamente diferente, pudiéndose dosificar por gravedad.

Hasta ahora el cliente usaba una ensacadora semiautomática de peso bruto por cinta que no estaba diseñada especialmente para el Azúcar Soft Brown. Ésta generaba una importante merma que al final del día se traducía en cientos de quilos almacenados en un Bin de rechazo. Por lo que uno de los objetivos principales era reducir esta pérdida.

Para el proyecto de automatización de este proceso, el cliente había destinado un espacio limitado que no permitía emplazar dos máquinas ensacadoras. Así, se requería de una sola máquina que pudiera manejar ambos productos.

Otro aspecto importante a tener en cuenta en el envasado de dos productos diversos fueron las condiciones de conservación en función de las características de cada producto: El Soft Brown Sugar requiere un saco hermético y con el mínimo de aire para conservar sus propiedades durante mayor tiempo. En cambio, el CMS necesita un envase transpirable para evitar la formación de terrones.

Efectivamente, el azúcar es un producto alimentario, que requiere unos elevados niveles de higiene. En este caso, la frecuente limpieza por agua junto con un secado exhaustivo de todas las partes en contacto con el producto eran determinantes para el diseño de la solución, que debía incluir acabados alimentarios, como las partes en contacto en Acero Inoxidable AISI 304 o certificadas FDA.

Y todo esto manteniendo una producción nominal mínima de 7 sacos/minuto, y una velocidad máxima de 10 sacos/minuto en sacos de 20kg de film FFS.

La solución de TMI

TMI ha propuesto al cliente la ensacadora a partir de bobina de film ILERBAG V, teniendo en cuenta la necesidad de instalar una ensacadora automática con tecnología FFS.

Habiendo realizado los tests pertinentes en el laboratorio de TMI (ILERLAB), enseguida quedó claro que este proyecto requería de dos dosificaciones diferentes: por gravedad y por cinta de transporte. Esto automáticamente abrió la puerta a idear una ensacadora que pudiera alternar las dos dosificaciones y que permitiría:

- Envasar 2 productos con una misma ensacadora,

- Ocupar el mínimo espacio necesario para el envasado,

- Alternar ciclos de llenado y de limpieza,

- Envasar sacos herméticos o transpirables, en función del producto.

Y estas fueron las claves para diseñar la ILERBAG VNGT

ENSACADORA MÓVIL

Cambio de posición fácil y preciso: La ILERBAG VNGT se desplaza de una dosificación a la otra mediante un sistema de guías superiores. El sistema tiene tres posiciones, permitiendo ubicar la ensacadora bajo cada una de las pesadoras y en una tercera posición para mantenimiento.

Conexiones automáticas: cuando la máquina se encuentra en posición bajo una de las dosificaciones, se activa el mecanismo de conexión mediante cilindro neumático y conexiones flexibles, la conexión desciende, se enclava y se fija en la ensacadora de manera completamente automática.

HIGIENE

Limpieza por agua, rápida y cómoda: Se trata de un sistema de limpieza automático con circuitos internos con sprayballs situados estratégicamente que inyectan agua caliente en todas las superficies internas de la dosificación. Esta agua se evacua mediante un sistema colector en un circuito que cuenta con cierres estancos y que la canaliza hasta el punto de desagüe. Este ciclo se activa de manera automática mediante recetas y tiene una duración de 5 minutos. Finalmente se activa un ciclo de secado por aire, que prepara las superficies para entrar en contacto con el producto.

Mínimos soportes al suelo: Gracias al sistema de guiado superior, la ensacadora solamente está en contacto con el suelo durante las operaciones de ensacado.

Minimización de la merma: un sistema de doble rascador permite optimizar el envasado, recuperando el producto adherido en la cinta de transporte, que cae en la cubeta de pesaje durante el llenado. Esto minimiza mermas constantes que se producían con el sistema anterior del cliente.

FLEXIBILIDAD

En el envase: La misma ensacadora permite hacer el vacío para conseguir sacos herméticos para el Soft Brown Sugar, y también permite perforar los sacos con el sistema de punzonado integrado.

En la operación: Mientras la ILERBAG VNGT trabaja bajo una de las dos dosificaciones, se puede activar el ciclo de limpieza en la otra, de modo que se optimiza el proceso general de operación y higiene.

FACILIDAD Y SEGURIDAD DE OPERACIÓN

Operación sin herramientas: Ambas dosificaciones han sido diseñadas para ser completamente desmontables sin el uso de herramientas, así como el sistema de cambio de bobina, el tubo formador y el punzonado.

Cambio de posición seguro: El cambio de posición se realiza mediante una botonera con dispositivo hombre muerto, que garantiza la seguridad alrededor de la máquina durante el desplazamiento.

Conexiones rápidas: Las conexiones harting permiten que el cambio de posición de las cintas de transporte de salida de sacos pueda realizarse de manera rápida y sencilla, con una rápida conexión de todos los cableados.

EL CASO DE AGROPIENSO – DISEÑO E INSTALACIÓN DE UNA LÍNEA COMPLETA DE ENSACADO PARA PIENSO

Octubre 15, 2021

Agropienso, la cooperativa aragonesa fabricante de piensos, ha modernizado su final de línea con una ensacadora, un paletizador y una enfardadora de TMI. La confianza mutua entre las dos empresas ha sido la clave de éxito de este proyecto. José Enrique Calderón, Responsable de las Fábricas de Agropienso, nos cuenta su experiencia:

SOBRE LA EMPRESA

Agropienso es una cooperativa con más 40 años de historia, fundada en 1979, que, con su evolución constante tanto en infraestructuras como en inversión en I+D, ha conseguido convertirse en una de las principales productoras de piensos compuestos, tanto en Aragón como a nivel nacional.

Entre sus mayores logros se cuentan el garantizar la rentablilidad de las explotaciones, la seguridad alimentaria, el respeto hacia el medio ambiente y el bienestar y la salud animal, repercutiendo positivamente y de forma directa en la economía agrícola de su entorno.

La empresa busca adaptarse a las necesidades de grandes y pequeños productores, y esto pasa en gran parte por la diversificación de sus actividades. Por eso Agropienso también cuenta con instalaciones de gasolinera, de secadero y almacenamiento de cereales, un centro de inseminación... que dan servicio a un gran número de ganaderos de la zona.

José Enrique Calderón, Responsable de las Fábricas de Agropienso, lo explica así: “Ofrecemos el mismo producto que muchos otros productores de pienso, pero vamos más allá gracias a la mentalidad de cooperativa. Venir aquí es para el ganadero como ir al supermercado, contamos con: tienda de medicamentos, ferretería, fitosanitarios, productos para el campo, nuestra gasolinera… tenemos muchísimas más cosas alrededor y la gente eso lo aprovecha. Esto nos diferencia de los otros productores de pienso y por eso los ganaderos de alrededor confían en Agropienso.”

SUS NECESIDADES

Si bien es verdad que la automatización de la ganadería, con instalaciones cada día más grandes, ha hecho crecer la demanda de granel en detrimento de los sacos, los pequeños granjeros siguen haciendo uso del formato de saco, que es más adecuado para el pequeño consumo. Agropienso quiere seguir cuidando todos estos ganaderos que hay a su alrededor y que confían en la empresa de toda la vida, ofreciéndoles sus productos también en este formato.

Por otro lado, Agropienso también dedica una parte de su actividad a la maquila, ofreciendo servicios de envasado a otros productores de pienso que no cuentan con maquinaria de ensacado. Por ello necesitaban dotarse de una maquinaria moderna que les permitiera no solamente ensacar sus propios productos, si no también estar preparados para dar servicio de maquila a todo aquel productor que lo pudiera requerir.

Agropienso contaba con dos líneas de ensacado (la primera con un paletizador TMI y la segunda completamente fabricada por TMI).

Hacía tiempo que se planteaba la necesidad de modernizar la primera línea, dados los inconvenientes que presentaba una línea de ensacado después de 30 años de uso: el pesaje se hacía mediante pesas, las piezas estaban ya obsoletas y costaba encontrar recambios, se gastaba casi más tiempo en pequeñas reparaciones que en el uso real de la máquina, …

Además, la línea existente constaba de ensacadora y paletizador, disponiendo de una enfardadora semiautomática de plato giratorio. Esta se había instalado en un inicio para ser utilizada ocasionalmente para el almacenamiento de pallets en el exterior. Pero, a la práctica, pasó a tener un uso habitual, porque la manipulación de los pallets sin enfardar conllevaba a menudo la rotura de los sacos . Por ello se hizo evidente la necesidad de integrar una enfardadora automática en la nueva línea.

Así fue que Agropienso se puso directamente en contacto con TMI para asesorarse sobre las posibilidades de modernización de esta línea.

¿PORQUÉ CON TMI?

Agropienso no solamente contaba ya con una línea completa de ensacado TMI, sinó que también había trabajado muy estrechamente con su equipo de ingeniería y de técnicos para cambiar una dosificación de una ensacadora existente, de peso bruto a peso neto. Esta relación a largo plazo había generado “un recorrido de buena experiencia con TMI”.

Otro factor decisivo en la elección del proveedor fue la proximidad. Y es que como ya hemos comentado una de las misiones de Agropienso es dar vida a la región a su alrededor, optando principalmente por empresas de la zona como proveedores. Sin olvidar que la cercanía agiliza todo el mantenimiento, las intervenciones y la comunicación en general.

LA SOLUCIÓN DE TMI

Después de analizar a fondo el proyecto y las necesidades de Agropienso, TMI propuso una línea completa compuesta por:

- ILERSAC ANT: Es una ensacadora precisa, rígida y rentable, y por ello se adapta muy bien a las necesidades del sector de la alimentación animal. La ILERSAC A permite automatizar completamente el proceso de ensacado: desde que el módulo colocador de sacos toma cada saco para presentarlo a la boca de llenado, hasta la evacuación y cierre del saco lleno, todos los procesos se llevan a cabo de manera automática dentro de la misma máquina ensacadora. También se trata de una ensacadora flexible y modular, que puede ensacar de 5 a 50kg de pienso en sacos preconfeccionados, con un cambio de formato rápido y ágil.

En el caso de Agropienso, se ha dotado la ILERSAC A de una pesadora de peso neto por cinta de transporte de modelo ILERPES NT De ahí el nombre completo de la máquina ensacadora: ILERSAC ANT. Esta ensacadora, en combinación con este módulo de pesaje y dosificación, alcanza los 700 sacos/hora. Así, permite optimizar la producción en el punto de ensacado, manteniendo siempre un ritmo constante de producción.

- ILERPAL R: Es el paletizador de brazo robótico de TMI. Con el cambio de tipo de paletizador – de pórtico cartesiano a robótico – Agropienso ha podido pasar de una capacidad de paletizado máxima de 400 sacos/hora a 700 sacos/hora, sin ocupar más espacio en planta y obteniendo unos acabados de pallet óptimos y una gran estabilidad.

ILERPAL R dispone de un sistema de formación de capas con pinza que permite el solapado de los sacos de boca abierta. Además, es altamente versátil, facilitando los cambios de formato en un rango de 5 a 50kg.

- ILERGIR: Este sistema de enfardado de pallets de TMI es muy compacto y altamente eficiente: La enfardadora automática ILERGIR puede realizar un enfardado completo del pallet, desde la parte inferior a la superior, protegiendo las cargas de la intemperie y mejorando la seguridad en planta.

En el caso de Agropienso contribuye a asegurar que las cargas se mantienen intactas durante su manipulación en planta, aportando un gran ahorro en costes de seguridad y de mano de obra (respecto al sistema semiautomático del que se disponía anteriormente).

LOS RESULTADOS DEL PROYECTO

Esta línea ha sido instalada recientemente en la planta de Agropienso en Esplús, Huesca.

José Enrique nos explica que, a pesar de que no todo el monte és orégano y ha habido momentos de “presión para poder empezar pronto a utilizar las máquinas”, la cooperación y la constancia han sido la clave del éxito de este proyecto, puesto que “se han obtenido buenos resultados cuando se ha trabajado juntamente con TMI”.

“Después de muchos años sin hacer una instalación nueva, cuando la haces ves muchas sorpresas; muchas mejoras que en el fondo te das cuenta que son las que te gustaría aplicar en las [máquinas] viejas y que TMI ha aprendido y ha incorporado en sus nuevas máquinas. TMI ha aprendido de las instalaciones que ha hecho y se ve una evolución.” – nos explica José Enrique, que ve en esta línea una mejora, no solamente en el proceso del ensacado si no en todo el entorno de la planta y en el día a día de los trabajadores: “El coste de la máquina no solamente es lo que puedes amortizar, si no todos los costes de seguridad y de mano de obra que conlleva consigo un sistema manual y que se ahorran con una línea de estas características”

EL FUTURO

El sector agroalimentario es muy cambiante y el futuro está siempre lleno de sorpresas. En el caso de Agropienso, el disponer de un final de línea de estas capacidades supone la tranquilidad de estar preparados para lo que pueda venir – tanto a nivel de producción propia como para los servicios de maquila que ofrecen.

“Nunca sabes cuando te va a venir alguien que quiere hacer 40.000 sacos todos los días. Ahora estamos preparados. Antes no. Hemos estado muchos años haciendo Maquila con la línea antigua y ahora hemos aumentado esta capacidad.”

Así, esta nueva instalación proporciona a Agropienso una mayor entidad en el sector y lo posiciona como empresa de referencia para aquellos productores de la zona que necesiten servicios de maquila.

EXCELENCIA EN LAS RELACIONES

La confianza y el trabajo conjunto han sido la clave del éxito de este proyecto. Entre otros, porque ofrecer un servicio y una atención profesional, colaborar con los clientes en el desarrollo de su negocio y el deseo de sobrepasar sus expectativas son eslabones clave en la cadena de valores de TMI.

¿Quieres saber cómo puedes mejorar la productividad de tu línea de producción con TMI? Contáctanos a través de este formulario y consigue asesoramiento a tu medida.

EL ENSACADO DE POLIAMIDAS, COMPUESTOS Y MASTERBATCH – DETALLES TÉCNICOS A TENER EN CUENTA

Agosto 25, 2021

En este articulo tratamos las particularidades técnicas del envasado en la petroquímica, más concretamente en el sector de los polímeros y resinas técnicas.

Cuando hablamos de poliamidas, compuestos y masterbatch, estamos abriendo la puerta de todo un mundo con infinidad de posibilidades. Hablar de “polímeros”, así en general, es como hablar de “las estrellas que hay en el universo” (así en general también): Se trata de un tipo de producto muy técnico y pocos son los afortunados en este mundo que están al día de todos los materiales existentes en este campo. Solo cada fabricante conoce en profundidad las características de cada uno de sus productos.

Por lo que, no: en este artículo no entraremos en detalle sobre si aquella o tal solución es mejor o peor para cada tipo de poliamida. Lo que sí haremos es centrarnos en las preocupaciones más comunes a la hora de envasar polímeros y masterbatch y en aquellas soluciones técnicas de envasado que las pueden disipar.

LOTES PEQUEÑOS, EXIGENCIAS GRANDES

Si en algo se diferencia en primera instancia la fabricación de compuestos técnicos de la de poliolefinas (PE, PP, HDPE,…), es en el volumen: la especialización en la fabricación de materiales cada vez más técnicos microniza la producción, y esto resulta en gran cantidad de lotes pequeños.

En términos generales, estamos hablando de lotes de +/-200kg, lo que una vez envasado se convierte en 8 sacos estándar de 25kg. Esta cantidad no deja margen para el error: la precisión es de vital importancia, y necesitas dotar tu equipo de ensacado de un sistema de dosificación capaz de garantizarla desde el primer hasta el último saco que produzcas. Esto sería, por ejemplo, una dosificación de peso bruto por gravedad modelo ILERPES BG, que ha sido diseñada optimizando la altura para conseguir la máxima precisión.

¿Te estás preguntando qué tienen que ver la altura y la precisión? Verás…

Hay varios factores que influyen en la precisión del pesaje: el comportamiento del producto, porque no es lo mismo un producto que fluye de forma regular (como la granza) o uno que tiene tendencia a abovedar-se (algunos polvos) ; la densidad del producto, porque a mayor densidad, mayor es el reto de precisión; y la altura de la columna de producto, es decir la distancia entre la dosificación y el interior del saco, en el caso del peso bruto, o entre la dosificación y la cubeta de pesaje, en el caso del peso neto.

Este último es decisivo para que el controlador de peso pueda llevar a cabo su función predictiva y cortar el caudal en el momento preciso, teniendo en cuenta el producto en vuelo que queda en la columna de paso del producto. A menor altura, mayor la precisión en el corte de caudal y por ende en el pesaje.

LIMPIEZA, LIMPIEZA, … Y OTRA VEZ LIMPIEZA

Seguimos hablando de lo que conlleva la fabricación de materiales técnicos en pequeños lotes: Si tu empresa produce masterbatch o otros materiales técnicos con características muy concretas y/o muy potentes ya sabes de qué va esto: la contaminación cruzada es para una extrusora como la comida después de medianoche para los Gremlins, ¡puede tener efectos devastadores!

Por eso es sumamente necesario aplicar un protocolo de limpieza después de cada cambio de lote. Pero ¡ai, las!, esto repercute directamente sobre la optimización de la línea de producción, porque aplicar el protocolo de limpieza cuesta tiempo y mano de obra (higiene, cambio de consumibles, …)

¿Cómo puedes optimizar este proceso para reducir el downtime y los costes derivados? Pues, con el equipo adecuado:

- La ensacadora no debe tener rincones en su diseño, sobre todo en los conductos de circulación del producto. De este modo, no habrá posibilidad de que queden restos de producto incontrolados.

- Incluye un sistema de soplado a través de los conductos de circulación del producto previo al protocolo de limpieza: te asegurarás de que no queda producto a la vez que acortarás los tiempos de dedicación del operario a esta tarea.

- Si el equipo es fácilmente accesible, el proceso de limpieza se acorta considerablemente. Es muy aconsejable en estos casos aplicar la filosofía tool-less, es decir, sin herramientas, en todas las partes de la ensacadora que sea posible. Esto dará mucha más agilidad a tu proceso de ensacado.

HUMEDAD: NO SÓLO ES MALA PARA LOS HUESOS

La humedad puede penetrar e invadir los polímeros de muchas formas: uniéndose a las moléculas que los componen, descansando entre constituyentes o permaneciendo en su superficie. En el caso, de los plásticos higroscópicos, es especialmente insidiosa la absorción de la humedad en el interior de los gránulos. Cuando los polímeros se someten a las temperaturas de transformación, la humedad afecta negativamente la calidad estética y funcional del producto final de muchas formas (rayas, burbujas, tensiones estructurales, roturas, …)

Para que esto no suceda, hay que proteger adecuadamente las poliamidas durante su transporte y almacenamiento.

¿Cómo?

En primer lugar, hay que cerciorarse de escoger un saco técnico a la altura de las necesidades del producto. En el mercado existen variedad de fabricantes de sacos a base de complejos laminados de PE, PET, PET metalizado, PET saranizado, OPA, APP, aluminio, …. Asegúrate de que el saco que escojas pueda termo-sellarse correctamente y de que tu proveedor entiende tus necesidades al completo. El tipo de saco, preconfeccionado o de bobina, junto con la producción nominal, determinará la tecnología de ensacado a aplicar: ensacadora manual, automática o FFS (Form-Fill-Seal).

Sea cual sea la ensacadora, lo que realmente importa a nivel de protección del producto es que el sistema de cierre del saco sea capaz de extraer el aire completamente, e incluso inertizar la atmosfera, termosellando el saco perfectamente (sin posibilidad de roturas ni fugas). Esto se consigue gracias a sistemas de termosellado con cánula de vacío como el que puedes ver en este vídeo.

Además, una termoselladora con cánula de vacío como la ILERSEAL C, puede contribuir a la reducción de costes, porque permite eliminar sistemas y válvulas de desaireación de saco que suponen añadidos técnicos al consumible.

LA SEGURIDAD POR DELANTE

Una de las principales prioridades de la industria petroquímica es, y será cada vez en mayor medida, la seguridad. Esto engloba la seguridad de los operarios, la de los productos, los activos, los inmuebles… de TODO lo que hay dentro y fuera de una planta de producción.

La clave para que toda tarea y todo gesto estén bajo control en estas circunstancias, es la estandarización de los protocolos.

¿Y si hubiera protocolos que no hiciera falta estandarizar?

La automatización del proceso de envasado puede aportar mucho en este sentido: Una ensacadora automática para sacos preconfeccionados con termosellado integrado, como la ILERSAC H, o una ensacadora FFS (Form-Fill-Seal), como la ILERBAG H, supone un avance. En una superficie de unos 15m2 una máquina ensacadora automática se encarga de tomar/formar el saco, llenarlo, termosellarlo y tumbarlo sobre la cinta de salida.

Así estos procesos no requieren de intervención humana, pudiendo destinar los operarios a otras tareas donde estén menos expuestos.

SOSTENIBILIDAD

A estas alturas seguro que la reciclabilidad, la sostenibilidad y las famosas 3Rs ya no te suenan a cuento chino. Y es que preservar el medio ambiente se ha convertido en el mayor de los retos de la humanidad del siglo XXI. Así, no solamente la legislación para regular el consumo y la gestión de plásticos está adquiriendo una gran importancia (sobre todo en la Unión Europea), sino que también surgen iniciativas en la industria para prevenir la dispersión de plásticos, como lo es la OCS-Zero pellets loss.

Esta iniciativa tiene como objetivo principal controlar el riesgo de dispersión de producto en todos los estadios de la cadena de valor, incluyendo los procesos de llenado y manipulación de sacos. Y es aquí donde cobra especial relevancia la necesidad de que la ensacadora sea también un equipamiento estanco, diseñado para impedir las pérdidas de producto en todo momento. Y en el caso que puedan producirse, que sean detectables y recuperables.

Y es que el gran problema para las generaciones venideras serán las toneladas y toneladas de plástico liberadas en el medio ambiente, junto con la falta de recursos para fabricar más. Este es un tema que preocupa cada vez más a los consumidores, cada vez más conscientes del problema y más exigentes con el producto que adquieren y con toda su cadena de valor. Y eso repercute aguas arriba al productor industrial, que necesita reducir el consumo de plástico, empezando por optimizar los envases.

Una forma de conseguirlo puede ser mediante la tecnología FFS, que permite optimizar al máximo las medidas de saco en función de la densidad del producto y el peso de cada formato, para que puedas garantizar que para cada saco solo se ha utilizado el material mínimo imprescindible para proteger el producto. Mediante el trabajo por recetas y los ajustes de formato, máquinas como la ILERBAG H o ILERBAG HS, permiten reducir las toneladas de plástico utilizadas anualmente para envasar tu producto.

Esta reducción no solamente se traduce en sostenibilidad, sino también en rentabilidad para la empresa: a menos material utilizado, menor el coste del consumible por unidad.

HABLANDO DE RENTABILIDAD…

¿Sabes si tu final de línea realmente te permite alcanzar el ROI previsto?

Una baja disponibilidad del equipo puede estar ralentizando el retorno de la inversión. Es importante dotar tu final de línea de un sistema de control que te permita recabar datos, especialmente indicadores de OEE (del inglés, Overall Equipment Effectiveness), para poder llevar a cabo un análisis objetivo e identificar aquellos puntos que necesitan mejoras, tanto a nivel de equipos como de procedimientos. De esta manera, podrás tomar decisiones más acertadas para la rentabilidad de la empresa en base a datos reales.

Puedes leer más sobre el OEE y el control en tiempo real, en este artículo.

¿Quieres saber cómo TMI puede ayudarte a conseguir la mayor optimización el proceso de envasado de tus productos y así lograr tus objetivos de mejora? Contáctanos y estudiaremos tu caso.

ENSACAR INGREDIENTES AGROALIMENTARIOS – LAS CLAVES PARA CONFIGURAR TU LÍNEA DE ENSACADO ÓPTIMA

Julio 21, 2021

¿Quieres saber cuáles son los puntos clave a tener en cuenta para definir la línea de ensacado ideal para los ingredientes agroalimentarios? Te lo explicamos en este artículo

Desarrollar y fabricar premezclas, correctores e ingredientes para la industria agroalimentaria no es una tarea simple: con el objetivo de cubrir las deficiencias vitamínico-minerales de los diferentes tipos de animales y cubrir las demandas de este mercado, se llegan a producir un gran abanico de productos de características y comportamientos variados.

Gestionar tal variedad de productos en una sola planta es algo complejo: no solamente repercute en el proceso de fabricación o de mezcla, sino también en los envases y el proceso de envasado.

En este artículo te queremos mostrar aquellos puntos que debes tener en cuenta a la hora de definir la línea de envasado para tus ingredientes para alimentación animal:

5 FACTORES CLAVE PARA DEFINIR LA LÍNEA DE ENSACADO

Hay muchas variables y factores a considerar a la hora de definir la solución técnica que responda a las necesidades de cada fabricante. A continuación, ponemos sobre la mesa aquellos que deberías tener en cuenta:

1. CANTIDAD DE PRODUCTOS Y LOTES

Vitaminas, macrocorrectores, microcorrectores, conservantes, pronutrientes, enzimas, antioxidantes, aromas, … El abanico de productos con los que puede llegar a trabajar un fabricante de ingredientes agroalimentarios es muy amplio. Tanto que a menudo se microniza la producción y resulta en gran cantidad de lotes pequeños. Esto repercute directamente sobre la optimización de la línea de producción, porque cada cambio de lote cuesta tiempo y mano de obra (higiene, cambio de consumibles, …) y penaliza la producción total.

Si tu empresa produce muchos lotes, seguramente ya sabes de lo que hablamos: el famoso y temido downtime. Necesitas pues un sistema de ensacado que te permita realizar cambios de lote ágiles y rápidos, sin que haya contaminaciones cruzadas. Esto lo puedes conseguir con una ensacadora concebida para tal fin, con acabados de diseño higiénico. Además de la aplicación del concepto tool-less: és decir, que la zona se pueda higienizar sin necesidad de usar herramientas para acceder a todas sus partes.

2. PROPIEDADES DEL PRODUCTO

No es lo mismo ensacar alimento animal en pellets que un corrector vitamínico en polvo: la dosificación no es la misma, ni tampoco la complejidad que conlleva.

En una instalación de producción de pellet para alimentación animal, lo convencional es una dosificación por cinta y envasar en sacos de papel con cosido, o algún cierre quizá más completo en algunos casos determinados. No hay grandes complicaciones a nivel técnico.

En cambio, en el caso de productos pulverulentos, como lo son las vitaminas, premezclas, additivos, colorantes agroalimentarios, ingredientes medicalizados… donde la granulometría del producto suele medirse en µm, la cosa cambia: Hay que asegurar cierta estanqueidad en el proceso de envasado, así como del envase mismo; también hay que prever la aspiración del polvo que pueda liberarse durante el proceso de llenado y de manipulación de los sacos, o incluso impedir que se libere polvo; hay que preparar la superficies de la línea para que sean fácilmente higienizables y evitar así las acumulaciones de polvo que podrían resultar en focos de contaminación; como habitualmente se utilizan sacos de aluminio, es probable que haya que incluir algún sistema de extracción de aire del saco, e incluso de desfluídificación del producto para asegurar la estabilidad de los sacos y de los pallets.

Todos estos aspectos influyen directamente sobre la configuración de la línea de ensacado y sobre la tecnología necesaria para asegurar un proceso de ensacado óptimo en cada caso.

3. HIGIENE / ACCESIBILIDAD

Toda instalación dedicada a la producción de alimento debe mantener unas ciertas condiciones de higiene para poder garantizar la calidad del producto, ya sea para consumo humano o para consumo animal (si bien es verdad que en el caso de productos destinados al consumo humano los requerimientos suelen ser más estrictos).

Para ello hay que procurar mantener el ambiente y el entorno libres de polvo, evitar que queden restos en los conductos por donde circula el producto y establecer un protocolo de limpieza que permita eliminar cualquier resto de producto en cada cambio de lote.

Lo cual nos lleva otra vez al Downtime: a más tiempo dedicado a la higiene, menor tiempo de disponibilidad de la línea de ensacado y menor rentabilidad. Por esto necesitas que tu maquinaria de ensacado sea lo más accesible posible y esté diseñada de manera que los operarios puedan limpiarla rápidamente. Es decir, que responda a los preceptos del diseño higiénico.

4. LOGÍSTICA

A la hora de definir las soluciones técnicas en el final de línea hay que tener siempre en cuenta las necesidades logísticas. Para ello hay que plantearse una serie de preguntas:

¿Tu producto necesita un saco hermético para mantener sus propiedades por más tiempo?

¿Vas a transportar tu mercancía en contenedores?

¿Vas a exportar tu producto a países con regulaciones exigentes en materia de envasado?

¿Necesitas garantizar que tu producto llega íntegro a su destinación?

Si tu respuesta es que si a la mayoría de estas preguntas, quizás debas plantearte invertir en un buen embalaje y en proteger el pallet con algo más que plástico para asegurarte de que a la larga no surgen costes inesperados.

Asegúrate de escoger un saco que permita mantener las propiedades del producto, y que sea compatible con la tecnología de ensacado que te permita extraer correctamente el aire del saco. Si el vacío se realiza correctamente, las cargas paletizadas también serán más estables. Y si además proteges el pallet lateralmente con film y cartón, te asegurarás de que no se produzcan roturas a lo largo de toda la cadena de manipulación de tu mercancía y evitarás devoluciones.

5. ESPACIO DISPONIBLE

Sea como sea tu producto y lo envases en el saco que lo envases, hay una pregunta que no puedes obviar antes de configurar tu línea de ensacado: ¿De cuánto espacio dispones para el final de línea?

Tanto si se trata de una planta nueva, como de una planta existente que hay que renovar, es importante considerar el espacio que se puede dedicar al envasado (incluyendo ensacado, paletizado, enfardado y manipulación y estocaje de los pallets llenos). Y no solamente en metros cuadrados, sino también en altura: Una nave con poca altura puede suponer limitaciones para disponer de una sonda de desfluidificación o un paletizador cartesiano.

Por otro lado, y al contrario de lo que muchos podrían pensar, en ocasiones una instalación completamente automática puede resultar más compacta que una instalación semiautomática: ten en cuenta que los sistemas de cierre de sacos, etiquetado, tumbado de sacos, … posteriores al ensacado, también necesitan espacio. Mientras que una ensacadora automática puede contener todos estos procesos en apenas 15m2 (siempre en función del modelo de máquina).

UN CASO PRÁCTICO

Todos estos factores hay que analizarlos uno a uno, para poder definir finalmente la solución técnica adecuada en cada caso. En TMI te podemos ayudar con ello, para que la implantación de tu línea de ensacado, automática o semiautomática, sea todo un éxito. Para que veas un ejemplo, te contamos como transcurrió el diseño de la línea que puedes ver en este vídeo:

Se trata de un productor de aditivos y mezclas para la alimentación animal. La granulometría de sus productos oscila entre los 190 y 212 µm, con densidades entre 0-5 y 1,3 gr/cm3. Es decir, productos pulverulentos que potencialmente son una fuente de suciedad en la planta, si no se tratan correctamente.

Inicialmente estas mezclas y aditivos se ensacaban manualmente en sacos de aluminio y PE, de donde se extraía parcialmente el aire manualmente, y una válvula desgasificadora Goglio permitía evacuar el aire remanente. Pero este sistema, a pesar de ser practico a nivel de higiene, por la facilidad de acceso que tiene la ensacadora manual, conllevaba una serie de contras: Mano de obra, sacos especiales, una vida del producto reducida, … Además de la dificultad para hacer pallets de mayor altura.

La necesidad de automatizar este proceso era evidente. Y así fue como este cliente consultó a TMI.

TMI hizo un estudio en laboratorio de los diferentes productos, teniendo en cuenta sus densidades y comportamiento. Esto permitió definir la dosificación ideal para cubrir el amplio espectro de productos y el tamaño de saco para cada uno de los rangos que se pudieron distinguir.

A partir de aquí se diseñó una línea de ensacado y paletizado para cubrir todas las necesidades de envasado del cliente, compuesta por las siguientes máquinas: Ensacadora automática para sacos de boca abierta termosellables ILERSAC HCBSD , paletizador hibrido por capas ILERPAL H, enfardadora automática ILERGIR y módulo de protección lateral con cartón corrugado ILERBOX.

Esta instalación es muy compacta, teniendo en cuenta que en una superficie de aproximadamente 75m2 se llevan a cabo los procesos de ensacado, extracción de aire, termosellado del saco, control de peso, rechazo de sacos de sacos no conformes, paletizado, enfardado, cobertura superior con film y protección lateral del pallet con cartón corrugado.

Además, la ILERSAC H convencional ha sido rediseñada para incluir un diseño higiénico, convirtiéndose en la nueva ILERSAC HC, con el objetivo de convertirla en una máquina más accesible, fácil de limpiar y sin emisión de polvo. Entre otras, las nuevas mejoras consisten en:

- Impedir cualquier emisión de polvo durante el proceso de ensacado, gracias a una nueva boca de ensacado móvil, flexible y estanca.

- Aplicar acabados higiénicos en todo el camino que recorre el producto, así como en el diseño de la máquina alrededor de las partes en contacto.

- Ampliar la distancia entre estaciones dentro de la ensacadora para hacerla más accesible.

- Evitar la formación de acumulaciones de polvo y focos de contaminación, con un cableado higiénico integrado en el chasis.

Todo esto permite también que el cliente pueda realizar los cambios de lote de manera mucho más ágil, optimizando tiempo y recursos.

Otra optimización que ha conseguido el cliente ha sido a nivel logístico: Con el nuevo paletizador automático de sacos ILERPAL H puede producir pallets de hasta 2,7m de altura. Esto es una clara ventaja logística, pues le permite aprovechar al máximo la capacidad de los contenedores HQ que se utilizan para la exportación marítima. Además, gracias al módulo ILERBOX, ha podido automatizar la protección lateral con cartón, que garantiza que los sacos llegan a su destino sin roturas.

Como puedes ver, TMI ofrece soluciones muy especificas para cubrir los requerimientos del final de línea para sacos.

Y los tuyos ¿cuáles son? Cuéntanoslo a través del formulario de contacto y elaboraremos una propuesta a tu medida.

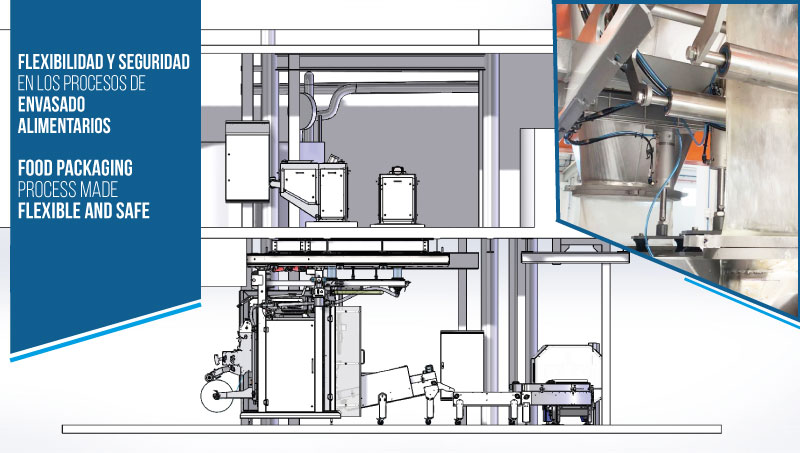

ILERPORTAL: MEJORA EN LA EFICIENCIA GLOBAL DE LOS EQUIPOS

Febrero 19, 2021

Trazabilidad y control en tiempo real de la línea de envasado para optimizar la producción

La principal de las respuestas a la nueva era es tener el control de la línea productiva en cada momento para tomar decisiones acertadas a través del análisis objetivo de datos. Por otro lado, tener el producto final identificado y localizado en cada momento, ya no es una necesidad, sino un requerimiento. Para alcanzar estos objetivos, los sistemas de comunicación y trazabilidad de datos, y la integración de sistemas de marcaje y codificación en la línea de producción son la clave.

Indicadores de eficiencia OEE ¿Qué son y que miden?

Los Overall Equipment Effectiveness por sus signos en inglés, son los indicadores claves que miden la eficiencia global de los equipos que componen una línea productiva, de envasado en este caso. La ventaja de este parámetro, frente a otros, es que mide en un único indicador los parámetros fundamentales de un centro de producción, tales como la disponibilidad, la eficiencia y la calidad. Esta métrica permite al responsable de planta visualizar el cuello de botella de la línea y le ayuda a tomar decisiones para optimizar la producción y los costes de operación de la línea de envasado.

Monitorización en tiempo real de la línea de producción

En un final de línea de envasado es sumamente importante tener los equipos comunicados entre si para poder enviar los datos de producción en tiempo real a quienes supervisan las operaciones en la fábrica. En este sentido, como fabricante de líneas completas de ensacado, paletizado y enfardado, TMI ha desarrollado su propio software de gestión ILERPORTAL, que permite monitorizar los datos de producción de los distintos equipos y crear recetas comunes.

En concreto, el programa mide la disponibilidad, la eficiencia y la calidad del trabajo de cada máquina, siendo capaz de distinguir los motivos por los que una máquina se encuentra parada (por falta de producto, necesidad de cambio de consumible o paro técnico). Así mismo, también es capaz de detectar cuantas unidades se han producido de forma correcta, y cuantas son defectuosas. La posibilidad de medir los rendimientos de máquina en un tiempo determinado y comunicarse con sistemas superiores permite llevar un control muy efectivo de la producción de la línea de envasado dentro de una fábrica.

Solución de trazabilidad integrada en la línea de envasado

La trazabilidad del producto final dentro de la línea de producción permite tener una mejor monitorización del proceso productivo. Esta trazabilidad se consigue a través del marcaje del producto unitario para poder identificar éste en cada uno de los procesos de producción y así mejorar el proceso logístico posterior. Tradicionalmente, en las líneas de ensacado industrial, los sacos se identifican de dos formas: o bien marcándolos (con tinta o con transferencia térmica) o bien etiquetándolos (cosiendo directamente en el saco o con etiqueta adhesiva). Pero ambas soluciones no están exentas de problemas, ya que el marcado o etiquetado se realiza en ambientes pulverulentos, en sacos con superficies irregulares, y es muy común que las etiquetas se desenganchen fácilmente.

TMI desarrolló la solución de marcaje del saco en vacío en lugar de hacerlo cuando está lleno. Con este pequeño cambio de orden, se evita la superficie irregular del saco lleno y se reduce considerablemente el problema del ambiente pulverulento.

TMI SIGUE APOSTANDO POR LA INTERNACIONALIZACIÓN

Enero 10, 2020

Ante el contexto global en el que se generan cada día más negocios en el mundo del Packaging, TMI apuesta también este 2019 por la internacionalización, trabajando su presencia global. Un claro ejemplo de ello son las acciones de promoción que se han generado durante este año.

Ante el contexto global en el que se generan cada día más negocios en el mundo del Packaging, TMI apuesta también este 2019 por la internacionalización, trabajando su presencia global. Un claro ejemplo de ello son las acciones de promoción que se han generado durante este año.

En 2019 TMI ya ha expuesto en diversas ferias de carácter internacional, y otras están todavía por venir en el último cuatrimestre del año. Así, ya sea de manera directa o gracias a la cooperación con los distintos partners locales, este año TMI ha asistido satisfactoriamente a:

PROPAK CAPE 2019 – Esta feria representativa del mundo del Packaging en Suráfrica se celebró entre el 12 y el 15 de marzo en Cape Town. En ella TMI fue representada por nuestro distribuidor para todo el África Subsahariana, USS PACTECH.

AUSPACK 2019 – La feria de referencia del Packaging en Oceanía tuvo lugar entre el 25 y el 26 de marzo en Melbourne. Gracias a nuestro colaborador en el país, PACKWEIGH, TMI pudo tener presencia en el evento, al cual también asistió David Padullés, director comercial de TMI.

POWTECH 2019 – La feria dedicada al manejo de sólidos tuvo lugar entre el 9 y el 11 de abril en la conocida ciudad bávara, Nürnberg. La feria acogió a todo tipo de fabricantes de productos sólidos que buscaban soluciones para su manejo. TMI participó en la feria con un estand conjunto con el partner local ICOMA ZGS, en el que Iryna Siutsova y Ariadna Rovira asesoraron a los visitantes sobre las últimas tecnologías de ensacado para sus productos.

Actividad subvencionada por el Patronato de Promoción Económica de la Diputació de Lleida, dentro de la línea de subvenciones a empresas por la participación en ferias y salones de ámbito internacional, anualidad 2019.

COMPOUNDING WORLD EXPO 2019 – Los días 8 y 9 de mayo tuvo lugar en Cleveland, Ohio, la primera edición en suelo estadounidense de la feria dedicada a los compuestos plásticos y las tecnologías para tratarlos. Como expertos en manejo de este tipo de productos, TMI asistió a esta feria para entrar en contacto con los fabricantes de plásticos de Norteamérica y proporcionarles información sobre los métodos de ensacado e innovaciones específicas para el sector. En ella nos acompañaron nuestros colaboradores HS AUTOMATION que atendieron a los visitantes junto con Gerard Martínez y Ariadna Rovira. Los resultados de esta feria no se hicieron esperar.

EXPO PACK Guadalajara 2019 – La joven TMI LATAM fue la responsable de la exitosa representación de la marca en la feria de referencia del Packaging en México. Esta feria, que tuvo lugar entre el 11 y el 13 de junio en Guadalajara, fue un éxito para la filial de TMI con sede en Querétaro, que tuvo el soporte de Jordi Martin de TMI. Esta edición ha supuesto otra muestra más de la consolidación de la filial en el mercado, que esperamos que vaya en auge después del éxito en visitantes.

Sin embargo, estas no son las únicas acciones de la compañía, ya que el tercer cuatrimestre del año va a estar marcado también por la participación de la empresa en otras ferias europeas, entre otras VRACTECH en Le Mans, Francia, y MASTERBATCH en Viena, Austria. La compañía espera con todo ello consolidar su presencia internacional como proveedor de tecnología de ensacado y paletizado en todos los sectores.

Actividad subvencionada por el Patronato de Promoción Económica de la Diputació de Lleida, dentro de la línea de subvenciones a empresas por la participación en ferias y salones de ámbito internacional, anualidad 2019.

TMI PARTICIPA EN LA VI INMERSIÓN ESTRATÉGICA

Octubre 22, 2019

Más de 100 profesionales de la industria del envase y el embalaje se reunieron los pasados 18 y 19 de octubre en Sant Cugat del Vallés (Barcelona) en el encuentro anual organizado por el Clúster del Packaging.

Más de 100 profesionales de la industria del envase y el embalaje se reunieron los pasados 18 y 19 de octubre en Sant Cugat del Vallés (Barcelona) en el encuentro anual organizado por el Clúster del Packaging.

Mediante diferentes conferencias, mesas redondas y talleres innovadores, como el Gamestorming, en el evento se trabajaron cuatro temáticas distintas: La economía circular; la gestión y metodologías de innovación; la estrategia y tendencias de mercado; y finalmente las nuevas oportunidades de negocio.

TMI participó en este evento como uno de los socios de la entidad, y fue representada por su gerente el Sr. Joan Caba, que lo valoró muy positivamente por la oportunidad que representa de promover ideas, compartir experiencias y poner en común retos estratégicos del sector entre las empresas en sinergia que son miembros del Clúster.

TMI Técnicas Mecánicas Ilerdenses SL en el marco del Programa ICEX Next, ha contado con el apoyo de ICEX y con la cofinanciación del fondo europeo FEDER. La finalidad de este apoyo es contribuir al desarrollo internacional de la empresa y de su entorno.

Industrias

Servicios

Dirección

Polígono Industrial Camí dels Frares,

C/ Alcarràs, parc 66 - 25190 - Lleida · ESPAÑA Tel. +34 973 25 70 98