Les 4 dimensions des solutions d’ensachage automatique pour une performance optimale

La conception d’une solution d’ensachage automatique va au-delà du choix de la bonne machine. Dans tout projet, il y a un certain nombre de variables qui doivent être équilibrées pour obtenir une fiabilité, une performance et une durée de vie maximales de tout système d’ensachage. Ces variables sont les 4 dimensions dont nous parlons dans cet article.

Avant d’entrer dans le vif du sujet, il est utile de présenter certains des concepts mentionnés ci-dessous.

- Emballage souple: désigne un système d’emballage composé de matériaux qui peuvent être pliés, roulés ou comprimés sans perdre leur fonctionnalité. Il se caractérise par sa légèreté, son adaptabilité et son efficacité en termes de ressources. Il est essentiel pour la durabilité et la protection des produits dans des secteurs tels que l’alimentation, les produits pharmaceutiques et les cosmétiques. [1]

- Ensachage automatique: il s’agit de systèmes qui exécutent automatiquement l’ensemble du processus d’ensachage, du chargement au scellage du sac, avec une intervention humaine minimale, que ce soit pour la mise en route, la supervision ou le réapprovisionnement en consommables. En d’autres termes, toutes les opérations sont effectuées automatiquement : mise en place du sac, dosage, remplissage, fermeture, évacuation et même palettisation. [2]

- Dimension: il s’agit de l’entité qui peut être décrite et caractérisée par différentes grandeurs physiques. En d’autres termes, elle peut être caractérisée, elle est mesurable et identifiable, et c’est à partir d’elle et d’autres dimensions qu’une solution technique est définie. [3]

Les 4 dimensions de l’ensachage automatique

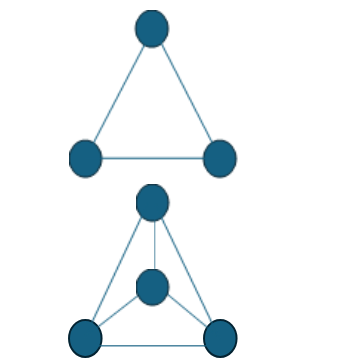

Dans le secteur de l’emballage flexible, et en particulier dans le domaine de l’ensachage automatique de solides en vrac, il est bien connu des experts qu’il existe trois dimensions (3D) sur lesquelles toute solution technique d’ensachage automatique doit se baser.

Ces trois dimensions sont : le produit, l’ensacheuse et l’emballage souple (sac).

En outre, il existe une quatrième dimension qui est évidemment présente, mais qui, pour diverses raisons, n’est souvent pas prise en considération, à savoir le fonctionnement de l’équipement (le fonctionnement étant entendu comme tout ce qui, à l’extérieur, influence et interagit avec le produit, le sac et la machine d’ensachage).

Sans un alignement correct de ces quatre dimensions (4d), la solution technique pour l’ensachage automatique n’atteindra pas l’efficacité et la performance optimales qui répondent aux exigences et aux attentes de l’utilisateur final.

Cependant, lorsque ces 4d sont mis en balance, ils permettent d’obtenir la meilleure solution technique pour l’ensachage automatique. De plus, l’interrelation entre tous ces éléments est de la plus haute importance, comme nous le verrons plus loin.

Le produit

Le produit et ses propriétés intrinsèques fournissent un niveau d’information très pertinent. Des propriétés telles que la densité vibrée, l’angle d’inclinaison, la distribution des particules ou l’humidité relative, entre autres, ont une incidence à la fois sur le type de sac et sur la machine d’ensachage.

En outre, les conditions de fonctionnement (température, humidité, traitement, etc.) peuvent compromettre leurs performances.

Le sac

Les caractéristiques dimensionnelles de leur fabrication et les matériaux qui les composent déterminent des aspects tels que

- Épaisseur

- Soudabilité

- Perméabilité

- Dureté

- Cohérence

- Stabilité de l’empilage

Ces facteurs déterminent la compatibilité du sac avec le produit et l’ensacheuse. Même la manipulation et le traitement du sac par le superviseur de l’ensacheuse peuvent conditionner ou influencer cette compatibilité.

Machine d’ensachage

Les systèmes qui composent chaque machine sont conçus pour fonctionner de manière robuste et optimale avec des produits et des sacs spécifiques, et dans des plages déterminées. De même, l’ensacheuse doit être exploitée et entretenue correctement, avec des opérateurs qui l’exploitent et l’entretiennent de manière optimale.

Fonctionnement

Comme indiqué plus haut, il s’agit de tout ce qui, à l’extérieur, peut conditionner ou altérer la stabilité des autres 3d. Il s’agit de tout ce qui entoure l’équipement : les conditions du processus en amont, l’environnement, la formation du personnel, etc.

Illustration 1 : Concept de dimensions interdépendantes, 3d et 4d.

Analyse de cas réels

Afin de comprendre l’importance de ces dimensions, nous vous présentons quelques exemples d’expériences réelles auxquelles nous avons été confrontés dans le passé.

Expérience 1 : produit à température et humidité élevées

Application :

- Produit : poudre, additif alimentaire.

- Type de sac : bouche ouverte.

- Ensacheuse : dosage par vis sans fin (ILERPES-BS) et ensacheuse à bouche ouverte (ILERSAC-H).

Description de l’expérience :

Le client a construit une usine entièrement nouvelle pour la production de son produit, dont le processus de fabrication était particulier.

La solution d’ensachage automatique livrée au client comportait toutes les pièces en contact avec le produit en matériaux inoxydables, avec une finition polie miroir et une rugosité de surface ≤ 0,8 [µm], de manière à faciliter le nettoyage et à atténuer l’adhérence du produit.

Le produit était livré à l’équipement à une température élevée et parfois aussi à un taux d’humidité élevé. Ces changements modifiaient le comportement du produit, provoquant des obstructions dans le système de dosage et le collage du produit dans différentes parties de l’équipement, ce qui avait un impact sur ses performances et sa capacité de fonctionnement.

Résolution :

Dans l’état actuel de la technique, il n’était pas possible d’apporter des modifications efficaces à l’équipement pour résoudre ces problèmes. Il a donc été recommandé au client d’intervenir dans le processus en amont de l’ensacheuse.

L’incorporation d’un système de refroidissement et de séchage dans la dernière partie du processus de traitement du produit, juste avant que le produit n’entre dans l’équipement, a complètement éliminé l’apparition de bourrages, ce qui a permis de réduire considérablement le collage du produit sur les parties internes de la solution technique d’ensachage automatique.

L’apprentissage :

Il est extrêmement important de connaître le processus en amont d’une solution d’ensachage automatique ainsi que les conditions de température et d’humidité du produit à ensacher.

Expérience 2 : produit avec des changements de densité

Application :

- Produit : farines panifiables pulvérulentes de différents types.

- Type de sac : bouche ouverte.

- Solution technique adoptée : dosage par bande transporteuse (ILERPES-NT) et ensachage à gueule ouverte (ILERSAC-L).

Description de l’expérience :

Cette application consistait à remplacer un processus d’ensachage semi-automatique par un processus entièrement automatique.

Le client travaillait avec une large gamme de produits et de formats de sacs. En outre, les produits présentaient une variation significative de densité au cours du processus en amont de l’ensacheuse, principalement en raison de la désintégration des particules fines et grossières causée par le transport pneumatique et la décantation du produit à l’intérieur des silos.

Dans le processus d’ensachage semi-automatique existant, qui devait être remplacé par le nouvel équipement d’ensachage automatique, aucun problème important n’a jamais été constaté. Dans ce système d’ensachage semi-automatique, les opérateurs manipulaient les sacs de manière à ce que la mise en place du produit dans le sac et sa fermeture par couture se fassent en manipulant le sac de manière à ce que le produit soit logé dans le volume disponible.

Lorsque la nouvelle solution d’ensachage automatique a été installée, la variabilité de la densité du produit signifiait qu’il dépassait parfois le volume disponible du sac, et lorsque ce n’était pas le cas, cela ne permettait pas non plus au système de scellage (couture) de fonctionner de manière robuste.

Résolution :

L’idée d’agir sur le traitement et le transport du produit en amont de l’ensacheuse pour éliminer la désintégration causée par les changements de densité représentait un investissement excessif pour le client et mettait également en péril la viabilité de l’investissement prévu.

L’approche a donc consisté à redimensionner les sacs pour l’ensemble de la gamme de produits. En analysant les produits les plus défavorables, le nombre de références de sacs a été optimisé et des dimensions ont été établies pour absorber cette variabilité de densité afin qu’elle n’ait pas d’impact sur les formats de palettisation.

L’apprentissage :

Identifiez toujours s’il existe une variabilité dans les densités d’un produit et connaissez le processus d’ensachage précédent du client. Ces informations permettent de détecter d’éventuels impacts sur les dimensions des sacs.

Le passage d’un processus semi-automatique à un processus automatique peut impliquer des modifications d’éléments consolidés, tels que le volume disponible d’un sac.

Expérience 3 : mauvais fonctionnement de l’équipement

Application :

- Produit : farines panifiables pulvérulentes de différents types.

- Type de sac : valve.

- Solution technique adoptée : dosage et ensachage par fluidisation (ILERSAC-VBF).

Description de l’expérience :

Le client a réalisé un investissement important pour intégrer une ligne d’ensachage automatique complète avec palettisation et emballage sous film étirable.

Le nombre de variantes dans les formats de produits et de sacs n’était pas très élevé, mais il était nécessaire d’ajuster les recettes pour chacun des produits pendant le fonctionnement de l’équipement. En outre, des modifications occasionnelles des recettes ont également été nécessaires en raison du comportement changeant du produit au cours de l’écoulement.

La rotation élevée du personnel chargé de l’exploitation de l’équipement était constante. Cela a été le cas dès le début de la mise en service de l’installation, ce qui a entraîné un grand nombre d’arrêts et de dysfonctionnements, ayant un impact direct sur les performances de l’équipement et, par conséquent, sur la productivité du client.

Résolution :

Il a fallu plusieurs directeurs de production pour que la politique de l’entreprise s’oriente vers la formation et la consolidation d’une équipe d’exploitation qui assurerait la continuité du fonctionnement de l’installation.

L’apprentissage :

Livrer une solution d’ensachage automatique à un utilisateur dont les procédures d’utilisation de l’équipement sont mal définies génère de l’insatisfaction pour toutes les parties concernées : le fabricant et l’utilisateur. Détecter cela à l’avance permet de proposer des solutions moins complexes et mieux adaptées à leurs processus opérationnels actuels.

L’importance de l’équilibre des 4d dans l’ensachage automatique

En résumé, nous pouvons dire que les performances d’une ligne d’ensachage automatique ne dépendent pas uniquement de la machine elle-même. Dans les exemples cités ci-dessus, nous n’avons mentionné que quelques facteurs qui peuvent avoir un effet, tels que :

- Inhomogénéité du produit, changements de température et d’humidité.

- Le manque de qualité du sac ou les aspects liés aux tolérances non standard de ses dimensions.

- Manque de formation à l’utilisation de l’équipement.

Par conséquent, afin de fournir au client une solution à haute valeur ajoutée, robuste, efficace et rentable, il est nécessaire de prendre en compte les 4 dimensions pour définir la meilleure solution d’ensachage automatique.

Chez TMI, chaque projet est conçu en tenant compte de ces quatre dimensions. Notre objectif est d’offrir des solutions d’ensachage automatique qui maximisent la valeur de chaque application. Pour plus d’informations, n’hésitez pas à nous contacter.

Juanjo González Toledano – Directeur de l’ingénierie chez TMI

Références :

[1] Flexible Packaging Europe. https://www.flexpack-europe.org/

[2] Article : Différences entre une ensacheuse manuelle et une ensacheuse automatique : comment choisir la meilleure option, TMI. https://www.tmipal.com/es/

[3] JGT, TMI

LIEN HYPERTEXTE “https://www.linkedin.com/company/tmibaggingpalletizing/”