-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

- Sobre nosotros

- Personas con talento

- Actualidad

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

- Sistemas de ensacado

- Sistemas de paletizado de sacos

- Enfardado de palets

- Industria 4.0

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes indústrias. Escoje la tuya para ver las soluciones que más se adaptan a tu actividad.

- Alimentación

- Agroalimentación

- Química y petroquímica

- Construcción y minería

- Reciclaje

-

- Servicios

- Contacto

- Pídenos un presupuesto

-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes indústrias. Escoje la tuya para ver las soluciones que más se adaptan a tu actividad.

-

- Servicios

- Contacto

Hablamos tu lenguaje

Actualidad

ASPECTOS CLAVE DE LAS APLICACIONES ATEX: EXPERIENCIA DE TMI

Enero 29, 2024

Estrategias de operación para la prevención de riesgos en zonas ATEX.

Estrategias de operación para la prevención de riesgos en zonas ATEX

En este artículo nos gustaría compartir ciertos aspectos relevantes de las aplicaciones ATEX “ATmosphère EXplosible”, y en concreto de las generadas por productos pulverulentos, basados en la experiencia acumulada por TMI en las diversas soluciones que ha realizado.

Desde hace más de 15 años, en TMI realizamos proyectos de packaging para aplicaciones donde se manipulan productos pulverulentos que pueden generar una atmosfera explosiva, ATEX. En estos proyectos los requerimientos de seguridad para el proceso y para con los operadores es de suma relevancia. Por ello seguimos realizando una apuesta muy fuerte por el conocimiento, formando a los técnicos y diseñadores para ofrecer la mejor solución en cada caso.

En estos 15 años se han resuelto con éxito muchos proyectos, adaptándonos a las exigencias de cada aplicación específica, colaborando con clientes y otros agentes para determinar las mejores soluciones, y que son aquellas que cumplen con tres aspectos muy relevantes: seguridad, simplicidad de soluciones y coste óptimo de inversión.

Basándonos en esta experiencia queremos compartir los siguientes puntos más relevantes, que ayudan a definir correctamente una solución técnica para productos ATEX.

DPCE o DOPEX

El documento de protección contra explosiones es un documento obligatorio para las empresas que trabajan con productos con riesgo de explosión. Lleva implícita una evaluación de riesgos, la clasificación de las áreas y la toma de medidas adecuadas para cumplir los requisitos mínimos establecidos en el RD 681/2003 para que los equipos de trabajo se utilicen en condiciones seguras.

Si el conocimiento de la empresa sobre el tema no es suficiente para elaborar este documento, existen entidades externas capaces de asesorar en su desarrollo. Ser conscientes de los riesgos existentes y de las medidas necesarias para su mitigación es el primer paso para garantizar la seguridad de los trabajadores.

Caracterización del producto

Para poder analizar un proyecto correctamente se requiere el máximo de información posible. Esto empieza con tener el mayor número de datos sobre el producto, por lo que es imprescindible que los productos críticos del cliente estén bien caracterizados mediante el correspondiente análisis que tiene como resultado el Safety Datasheet.

Los parámetros que suelen afectar más al diseño de máquinas para atmósferas ATEX suelen ser:

- Energía mínima de ignición (EMI): Este parámetro es relevante especialmente cuando sus valores son muy bajos (entre 1 y 20 mJ), dado que para esos valores una nube de polvo, en ciertas condiciones, podría explotar con una energía muy baja como la que genera una pequeña descarga electrostática. Para este parámetro es muy importante la granulometría del producto, puesto que, para el mismo producto, granulometrías más pequeñas implican una EMI menor (una mayor superficie de contacto en proporción con el volumen implica una mayor facilidad de explosión).

- Temperatura de autoignición: La temperatura a la que explota el producto influye directamente en las temperaturas máximas de los elementos integrados en la máquina. Siempre debe existir un margen de seguridad suficiente que depende de si se considera explosión mediante una nube de polvo o con capa de polvo.

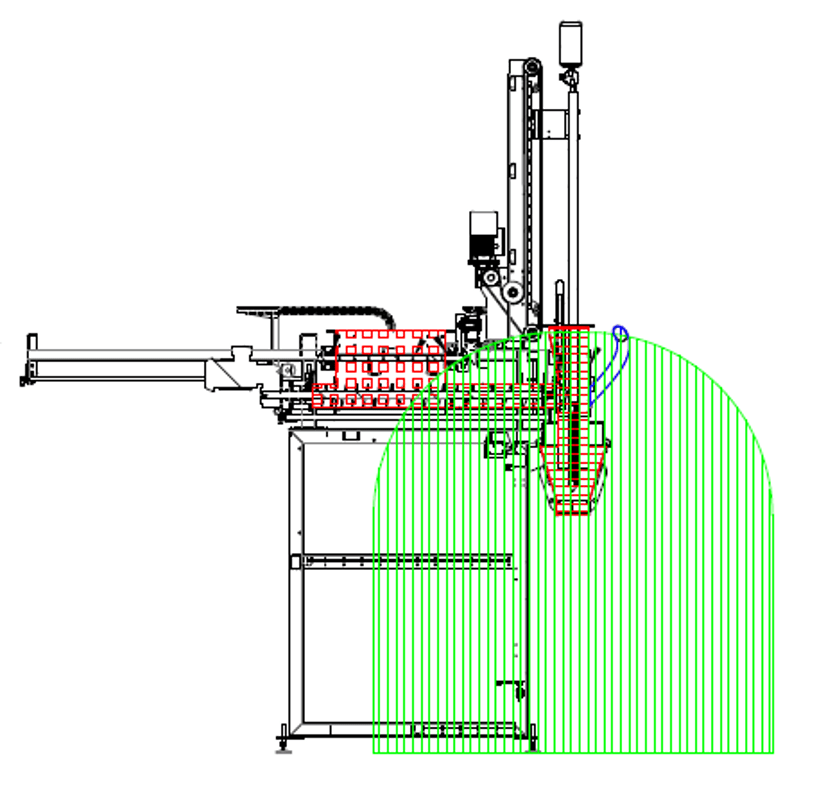

Zonificación

Es importante que el cliente se deje asesorar en aspectos tan relevantes como la clasificación de la zona. Como fabricantes, la base de una buena zonificación radica en el conocimiento de la máquina y de cómo el producto se comporta cuando circula por su interior.

Otro detalle importante es la extensión que se considera en cada zona. Para ello, desde TMI se realiza un cálculo basado en la normativa existente junto con otros documentos técnicos, teniendo en cuenta las propiedades del producto, la altura de las posibles fuentes de escape y las características de ventilación del recinto entre otros.

Una correcta zonificación evitará que el cliente tenga una sobre clasificación en su instalación, evitando zonas ATEX más extensas de lo necesario o zonas más restrictivas (de mayor nivel de clasificación). Todo esto tiene un impacto muy negativo para el cliente que se refleja en diferentes aspectos:

- Incremento económico sustancial en la misma máquina.

- Equipos de protección individual más restrictivos, como el uso de ropa especial que evite la acumulación de energía electrostática.

- Incremento económico por el uso de equipos externos certificados (aspiradores de polvo, carretillas elevadoras, etc.) y por el de las infraestructuras fijas de los espacios clasificados (iluminación, ventilación, protección contra incendios, etc.).

- Impedimento de entrar en la zona clasificada de aparatos no certificados, dispositivos móviles, electrónicos, etc.

Necesidad de procedimientos operacionales mucho más restrictivos.

Importancia de los procedimientos operacionales.

Para garantizar la seguridad en una instalación ATEX, es básico establecer una serie de procedimientos y garantizar su cumplimiento.

Los procedimientos de limpieza en una instalación con atmósferas explosivas son de suma importancia por diferentes motivos:

- Una buena limpieza permite evitar la acumulación de capas de polvo. Estas, si se producen, son generadoras de atmósferas explosivas en caso de levantarse, por lo que implican un incremento de la zona clasificada (mayor coste).

- Al mismo tiempo, una capa de polvo sobre ciertas partes de la máquina puede resultar en un incremento de temperatura, lo que genera una potencial fuente de ignición (mayor riesgo).

Los procedimientos de mantenimiento también son muy importantes en este tipo de instalaciones, ya que permiten detectar los desgastes de ciertos elementos en fases iniciales y así evitar que se generen escapes de producto en puntos no previstos, lo que implicaría también un incremento de la zona clasificada.

Siguiente artículo

Febrero 16, 2024

En el dinámico mundo de la fabricación de maquinaria para packaging, la innovación y la colaboración son fundamentales para impulsar el crecimiento y la excelencia.

TMI Técnicas Mecánicas Ilerdenses SL en el marco del Programa ICEX Next, ha contado con el apoyo de ICEX y con la cofinanciación del fondo europeo FEDER. La finalidad de este apoyo es contribuir al desarrollo internacional de la empresa y de su entorno.

Dirección

Polígono Industrial Camí dels Frares,

C/ Alcarràs, parc 66 - 25190 - Lleida · ESPAÑA Tel. +34 973 25 70 98