-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

- Sobre nosotros

- Personas con talento

- Actualidad

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

- Sistemas de ensacado

- Sistemas de paletizado de sacos

- Enfardado de palets

- Industria 4.0

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes industrias. Escoge la tuya para ver las soluciones que más se adaptan a tu actividad.

- Alimentación

- Agroalimentación

- Química y petroquímica

- Construcción y minería

- Reciclaje

-

- Servicios

- Contacto

- Pídenos un presupuesto

-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes industrias. Escoge la tuya para ver las soluciones que más se adaptan a tu actividad.

-

- Servicios

- Contacto

¿CUAL ES EL MEJOR TIPO DE SACO PARA TU NEGOCIO? – UNA GUÍA BÁSICA

Octubre 21, 2022

¿En qué tipo de saco se va a envasar el producto? ¿Qué tipos de saco existen? ¿Qué factores influyen a la hora de escoger el tipo de saco? En este articulo te ayudamos a entender y escoger cual es la mejor solución para tu producto a ensacar.

ESCOGER EL MEJOR TIPO DE SACO PARA TU PRODUCTO – UNA GUÍA BÁSICA

Para definir la ensacadora más adecuada para un proyecto, la primera pregunta que hay que hacerse es “¿en qué tipo de saco se va a envasar el producto?”. Y parece que la respuesta a esta pregunta no es tan simple, porque a menudo nuestros clientes nos piden asesoramiento sobre el saco que deben utilizar para su producto.

No siempre es fácil dar una respuesta exacta, porque la configuración de los sacos es un tema complejo. Por eso, en este artículo intentaremos echar algo de luz sobre los criterios que hay que tener en cuenta a la hora de definir el embalaje de cada producto.

¿QUÉ TIPOS DE SACO EXISTEN?

Los tipos de saco se determinan principalmente por su forma, y la tecnología necesaria para manipularlos, que es diferente para unos u otros. Los sacos para productos sólidos pueden tomar las siguientes formas:

Saco de boca abierta

Se trata del saco típico que todos imaginamos cuando pensamos en la palabra “saco”: una bolsa que puede ser de papel, polietileno (PE) o polipropileno (ya sean solos o combinados con capas de otros materiales) abierta en la parte de arriba que es por donde entra el producto. A su tiempo, también hay diferentes tipos de sacos de boca abierta: con fuelles y sin fuelles, con el fondo cosido, con el fondo pegado con adhesivo, con el fondo cuadrado o bien de auto-apertura… Vaya, que es un mundo.

Pero lo principal que hay que tener en cuenta con este tipo de sacos es:

- Aspecto final del saco: No es lo mismo la manipulación que requiere un saco con fuelles, que la que requiere un saco sin fuelles. Tampoco los sistemas de cierre son los mismos, según el producto que tenemos que envasar. Así pues: ¿Cómo quieres que se vea tu saco?

- La automatización de la línea: Si el objetivo es usar el saco en una línea automática, los sacos deben ser fácilmente automatizables. Por ejemplo, en caso de utilizar sacos de polipropileno, estos deben ser laminados y cortados al frío.

- Características del producto: Las propiedades del producto a envasar influyen en gran medida en la selección del tipo del saco y sobre todo en el material de este. En el caso de productos de gran valor añadido o productos que pueden deteriorarse en contacto con la humedad o el aire, se requiere la selección de materiales con barreras de protección y cierres parcialmente herméticos.

Sacos de válvula

Los sacos de válvula se caracterizan por su forma rectangular y porque no están completamente abiertos: el producto (harinas, morteros, yesos, químicos, …) entra en el saco mediante una apertura (la válvula) ubicada en una de las esquinas del saco. De este modo se minimiza la posibilidad de emisión de polvo y la zona de cierre del saco.

Pueden no necesitar un cierre, como se aplica en el sector de la construcción, o necesitar un cierre por termosellado, sobre todo en el sector de la alimentación. En este caso tienen que estar provistos de un pico de termosellado recubierto con materiales como SURLYN, EVA o SUPRA.

Además, hay sacos de válvula automatizables y otros que no lo son tanto. Para la automatización del saco de válvula hay que tener en cuenta criterios como su porosidad, la forma de apertura de la válvula, la calidad de los encolados y de sus acabados... Si no estás seguro sobre todos ellos, tu proveedor de sacos de válvula te puede asesorar.

FFS de bobina plana

Este no es un tipo de sacos, sino un tipo de tecnología que conforma los sacos. No puedes pedirle a tu proveedor “ponme 10.000 sacos FFS en el pedido por favor” si no que si la ensacadora en tu final de línea es de tipo FFS lo que le vas a pedir a tu proveedor de envasado son “x bobinas de film plano”. Y es que los sacos FFS los produce la máquina al momento. Esto es lo que significa FFS: Form (formar), Fill (llenar), Seal (sellar). Todo esto ocurre en un mismo proceso y es su principal ventaja.

Las ensacadoras FFS verticales parten de un film plano de PE, que puede tener las capas de protección que convengan para el producto, para conformar un saco a través de lo que se llama un cuello de cisne y diversos puntos de termosellado. Esto permite regular la medida del saco según el formato, permitiendo la estandarización del producto.

Estos sacos tienen una forma que recuerda a las almohadas y por ello también se les llama a veces “pillow". Se puede incorporar en la máquina un mecanismo de formador de fuelle, que ayuda a dar una forma más rectangular del saco.

FFS tubular

Este tipo de envase también es confeccionado por la misma ensacadora. Con la diferencia con el anterior tipo que en este caso se parte de un tubo de PE, por lo que solo hará falta sellar el fondo y la boca del saco, sin necesidad del termosellado a lo largo.

Así, la ensacadora FFS tubular u horizontal, permite alcanzar producciones más elevadas a un ritmo sostenible.

Estos sacos suelen tener una forma bastante compacta, rectangular, que facilita enormemente las operaciones de paletizado y la posterior logística y representa un ahorro importante en el envase.

Materiales que se pueden usar en la fabricación de sacos hay una infinidad, y no todos sirven a los mismos propósitos. Hay materiales que solo sirven como recubrimiento, otros para dar efectos de impresión, otros para facilitar el cierre o mejorar la resistencia, otros que ayudan a alargar la vida de anaquel del producto…

Pero en grandes líneas los principales materiales base sobre los que se aplican todos estos son:

- Papel

- Polietileno (PE)

- Polipropileno (PP), también conocido como rafia

- Aluminio

Todos ellos pueden ir acompañados de capas y recubrimientos, pero sus características son diferentes y, por lo tanto, sirven a diferentes propósitos: mientras los sacos de papel son la mejor opción para un saco de válvula para un proceso automatizado, puesto que su porosidad permite la salida del aire que entra a presión a través de la válvula, el PE es especialmente interesante para aquellos productos que necesiten una máxima protección de la humedad y los cambios meteorológicos. Por el otro lado, los sacos de PP permiten la transpiración moderada de los productos en su interior y son muy resistentes, importante sobre todo para los procesos de manipulación manual.

Hay muchos factores que van a determinar si debes escoger un material u otro, así que vamos a verlos:

¿QUÉ FACTORES INFLUYEN EN LA DEFINICIÓN DEL SACO?

Protección del producto

Si el producto necesita estanqueidad o protección contra la luz solar, vas a necesitar un saco que sea de PE, al cual se podrán aplicar más o menos capas de tratamiento en función de la protección que se necesite (por ejemplo, aluminio); El papel también es un buen protector frente a la luz, pero no frente al aire y a la humedad, si no es que se combina con capas interiores de aluminio o de PE; y por último el PP o rafia, permiten la transpiración moderada de los productos en su interior.

Valor añadido

Cuanto más técnico sea el saco, más se incrementa su precio. Esto es así. Y, como ya sabes, este es un coste que acabará repercutiéndose en el precio del producto. Por lo que cuando configures tu saco no debes perder de vista si tu producto puede admitir este incremento en el coste.

Nivel de producción

La manipulación de sacos pre confeccionados siempre va a implicar más operaciones que los sacos formados a partir de una bobina. Si el nivel de producción requerido es muy elevado, una ensacadora FFS puede ser la solución idónea. En cambio, para una producción baja, cualquier de los sacos pre confeccionados que te comentábamos más arriba podría servir.

Limpieza

Cuando uno trabaja con productos pulverulentos hay que plantearse seriamente el nivel de higiene necesario en planta. En el caso de productos micronizados, los sacos de válvula pueden presentar un hándicap importante, puesto que algunas partículas pueden escapar a través de las porosidades del papel por el efecto de la alta presión de aire en la entrada de producto en el saco. En un caso así sería mejor optar por un saco de PE (con o sin Aluminio).

En el caso de los sacos de boca abierta, tienes que asegurarte de que la ensacadora que vayas a utilizar tenga una estanqueidad considerable en la boca de ensacado, sobre todo si fabricas productos en polvo.

Número de productos y formatos

Si tu línea produce solamente un tipo de producto que se comercializa en un solo formato, pongamos 25 kg, pues oye: no hay problema en usar sacos pre confeccionados porque siempre vas a usar el mismo consumible.

Pero ahora pongamos que fabricas 10 productos diferentes, con densidades diferentes, y que cada uno de ellos se comercializa en los formatos, 5, 10, 20 y 25 kg. Pues vas a necesitar entre 20 y 40 tipos de saco diferente, así echando una cuenta rápida y sin considerar si vendes a más de un solo mercado. Esto significa, por un lado, que vas a necesitar ocupar bastante espacio con tus consumibles, y por el otro, que vas a tener que estar pendiente de los stocks de 40 referencias. Esto es algo completamente innecesario si cuentas con una ensacadora FFS, que permite hacer muchos más formatos con un mismo consumible, simplemente regulando la medida del saco. Eso sí, hace falta una estandarización previa.

Como ves, cada caso es muy específico. Lo que te aconsejamos des de TMI es que te asesores con diferentes fabricantes de saco sobre los materiales y posibilidades que pueden ofrecerte. Nosotros, como fabricantes de maquinaria de ensacado, también te podemos ofrecer asesoramiento técnico sobre las ventajas y los inconvenientes de los diferentes tipos de saco en combinación con los diferentes sistemas de ensacado.

El siguiente paso sería un estudio sobre el comportamiento de tu producto. Esto es algo que hacemos en el laboratorio de TMI en el inicio de todos nuestros proyectos. Este análisis no solamente te permitiría tener una idea más clara sobre el tipo de saco que necesitas, si no también sobre la dosificación recomendada, si necesitas o no incluir una sonda de desfluidificación , el nivel de estanqueidad requerido…

Si quieres que te asesoremos en este aspecto haznos llegar los datos de tu proyecto y te ayudaremos en este paso.

MOLINO DECHKOV - DONDE LA AUTOMATIZACIÓN DE FINAL DE LÍNEA ES SINÓNIMO DE PRODUCTIVIDAD OPTIMIZADA

Julio 01, 2022

TMI, en colaboración con su socio local Avesto Ltd., ha suministrado a esta empresa búlgara de molienda de trigo una solución completa para la línea de ensacado, que ha tenido un impacto directo en su productividad. ¿Quieres saber cómo? ¡Sigue leyendo!

SOBRE LA EMPRESA

Melnitza Dechkov Ltd. es un molino que produce y vende harina y salvado de trigo. Situada en la región de Pleven, conocida en Bulgaria por el cultivo de cereales de calidad, la empresa ha construido dos molinos con una capacidad total de 150 toneladas/día: el primero en 2001 y el segundo en 2011, como consecuencia directa de la creciente demanda.

Dechkov se define como un socio fiable y honesto a largo plazo para sus proveedores y clientes.

La línea de molienda está equipada con máquinas muy eficaces para la limpieza y preparación del trigo, lo que garantiza la calidad del producto final molido. La automatización en varios puntos del proceso de producción permite elaborar diferentes tipos de harinas, así como harinas especiales según las especificaciones de los clientes.

Los productos acabados de harina y salvado se envían a granel, en envases de 1 kg, 5 kg, 10 kg, 25 kg y/o 50 kg, según el tipo de producto. Sin embargo, hasta ahora, la línea de envasado no estaba automatizada.

Nos reunimos con Vladislav Dechkov, director general de Melnitza Dechkov Ltd., quien nos habló de su proyecto de automatización del final de línea y de su desarrollo junto con TMI y Avesto.

SUS NECESIDADES

Después de automatizar el proceso de producción, el siguiente paso lógico para Dechkov Mill era automatizar el final de la línea, es decir, el ensacado y la paletización. Así que empezaron a trabajar en la identificación de sus principales necesidades en este ámbito: reducción de costes, aumento de la productividad y mejora de la calidad del envasado.

También tuvieron que definir el alcance del proyecto, que se concretó de la siguiente manera: buscaban una ensacadora y una paletizadora capaces de ensacar el producto en sacos de válvula en una amplia gama de formatos (5, 10, 25 y 50 kg) protegiendo el producto alimentario.

Con estos objetivos en mente, empezaron a buscar posibilidades, aunque no fue un camino fácil, como explica el Sr. Dechkov: "La principal dificultad era la falta de información; no había ningún lugar en Bulgaria donde pudiéramos ver una línea operativa como la que necesitábamos".

Así que se pusieron en contacto con Avesto Ltd. para que les asesorara en este proyecto y encontrara una solución para su final de línea.

SOBRE AVESTO Y TMI

Avesto Ltd. es una empresa de ingeniería creada en 2005 que representa a las principales empresas industriales internacionales y proporciona diferentes tipos de equipos, servicios de instalación, consumibles y piezas de repuesto en toda Bulgaria.

Como socio de confianza de TMI, Avesto ofrece toda la gama de productos TMI, que se utilizan ampliamente en tres sectores de la estructura industrial del país: agricultura, minería y procesamiento.

TMI puede ofrecer soluciones de ensacado para todo tipo de productos con diferentes comportamientos, soluciones de paletización para diversos tipos de sacos y requisitos de velocidad, y protección de palets con film mediante tecnología de envoltura extensible.

LA SOLUCIÓN PROPUESTA

Con su experiencia y conocimientos conjuntos, Avesto y TMI encontraron una solución que se ajustaba perfectamente a las necesidades de Dechkov, por lo que propusieron lo siguiente:

- ILERSAC VBF: una ensacadora automática para sacos de válvula, que incluye un sistema de sellado por ultrasonidos ILERSONIC para proteger el producto de los agentes externos. Además, se adapta a una gran variedad de formatos de sacos, ya que la boca de ensacado se puede cambiar fácilmente en función del diámetro de la válvula del saco.

- ILERPAL P: un paletizador automático de pórtico, muy compacto y rentable, que ofrece grandes resultados de paletización y cargas totalmente estables.

Esta solución se ajustaba perfectamente a las necesidades y requisitos del cliente, por lo que eligieron la propuesta de Avesto: "Sólo TMI nos propuso una máquina capaz de envasar 5 kg, 10 kg, 25 kg y 50 kg en sacos de válvula. Además, el precio y la capacidad de la máquina respondían a lo que buscábamos", afirma el Sr. Dechkov.

Puedes ver esta línea en acción en el siguiente vídeo.

LOS RESULTADOS

Esta línea de ensacado se fabricó en España y se entregó en Bulgaria. La puesta en marcha fue realizada por un equipo formado por técnicos de TMI y de Avesto. Los técnicos de Avesto trabajaron in situ, mientras que los de TMI pudieron asistirles a distancia mediante un dispositivo de teleservicio. De este modo, el presupuesto se mantuvo bajo control, ya que no se requirió ningún desplazamiento internacional de los técnicos.

En palabras del Sr. Dechkov, la línea de ensacado y paletizado ha contribuido directamente a aumentar la productividad de la planta y a mejorar la calidad del envasado: "Empezamos a envasar más sacos por hora con menos personal. Por ejemplo, con nuestra antigua máquina, envasábamos 3,5 toneladas en sacos de 25 kg por hora con dos personas, y ahora envasamos 5 toneladas en sacos de 25 kg con una persona".

Las perspectivas de crecimiento futuro también han mejorado para esta empresa búlgara: "Creemos que seremos más flexibles y estaremos preparados para los nuevos retos del mercado", concluye el Sr. Dechkov.

SIEMPRE AL LADO DEL CLIENTE

¿Quieres saber cómo las soluciones de TMI pueden contribuir a mejorar la producción y la eficiencia de tu planta? Ponte en contacto con nosotros y te asesoraremos sobre los envases.

También puedes consultar nuestra red global de colaboradores para encontrar nuestro socio local en tu zona.

EL LABORATORIO: LA CLAVE PARA DEFINIR LA MEJOR SOLUCIÓN TÉCNICA EN SISTEMAS DE DOSIFICACIÓN

Septiembre 10, 2020

TMI es una empresa innovadora que, con un gran conocimiento de producto, es capaz de suministrar soluciones personalizadas para cada cliente y cada producto. Desde su nacimiento, uno de los objetivos principales de la empresa ha sido cooperar con el cliente, no como un simple proveedor sino también como un asesor y un aliado de confianza.

TMI es una empresa innovadora que, con un gran conocimiento de producto, es capaz de suministrar soluciones personalizadas para cada cliente y cada producto. Desde su nacimiento, uno de los objetivos principales de la empresa ha sido cooperar con el cliente, no como un simple proveedor sino también como un asesor y un aliado de confianza.

Con este espíritu, TMI una vez más se ha involucrado en el cambio de rumbo de uno de sus clientes: Un importante productor de dextrosa para el sector alimentario que decidió adaptar una parte de su planta para producir dextrosa destinada a aplicaciones farmacéuticas y cosméticas.

Éstas son industrias que requieren de medidas de higiene y certificación estrictas, que la maquinaria de ensacado también debe cumplir. Sin embargo, este fabricante contó con el asesoramiento de TMI y juntos superaron este reto.

El Reto:

La glucosa es un producto fino y cohesivo que tiende a generar polvo y grumos. El cliente anteriormente usaba un sistema de pesaje de peso bruto por gravedad que, a parte de generar mucho polvo en el entorno, fluidificaba el producto dificultando la dosificación y la precisión en la pesada. Cabía pues mejorar el sistema de dosificación para proporcionar un ambiente limpio y un llenado de sacos preciso.

Por otro lado, la configuración de la tolva existente causaba un flujo irregular: la inclinación que tenia en uno de los lados generaba dispersión en el producto de modo que las partículas gruesas se depositaban antes en la tolva y bajaban al sinfín, mientras que las finas quedaban en la parte trasera o superior, impidiendo garantizar una mezcla homogénea del producto final.

Se trataba de una modificación del sistema de pesaje desde una altura de dos pisos por encima de la boca de ensacado y en una sala blanca con un sistema de paletizado exterior. Este también era uno de los factores críticos para el diseño de la instalación, que debía seguir la distribución existente en la planta y a su vez cumplir con las medidas de higiene estrictas que supone el tratamiento con un producto de grado farmacéutico.

La solución:

Se realizó un estudio sobre como abordar el proyecto, tanto a nivel técnico como empírico, ya que TMI dispone de un laboratorio capaz de hacer simulaciones de segregación de material, caracterizando así el comportamiento del producto y permitiendo prever los puntos críticos en la dosificación.

Como resultado se obtuvo el diseño actual del sistema de pesaje. Este cumple con los siguientes criterios:

- Máxima garantía en la trazabilidad del producto final y las GMP (Good Manufacturing Practices): todos los materiales se han certificado, documentado y fabricado según las especificaciones de grado farmacéutico. Del mismo modo todos los componentes de la dosificación han sido higienizados con productos inocuos antes de entrar en la planta del cliente, para evitar plagas y contaminación.

- Acabado perfecto en las soldaduras: deben ser continuas y sin rebordes. Para ello todas se han realizado por soldadores homologados y con un procedimiento documentado.

- Proceso de limpieza fácil y rápido: se ha incluido un sistema de extracción del sinfín. Éste permite, por un lado, vaciar el sinfín al final de cada ciclo recuperando el producto en una bandeja de recogida que corre solidaria al sinfín; por otro lado, facilita el proceso de limpieza a los operarios, tanto por accesibilidad como por facilidad de uso, siendo manejable sin herramientas.

- Dosificación estanca y controlada: se ha adaptado la boca de ensacado, con una apertura optimizada para una mejor obturación, y se han colocado estratégicamente puntos de aspiración y compresión.

- Impedir la disgregación del producto antes del ensacado: se ha aplicado un deflector que modifica la disposición final del material en la tolva de recepción.

- Todo el sistema de dosificación ha sido fabricado cumpliendo la normativa ATEX – ZONA 20.

EL DISEÑO HIGIÉNICO Y CÓMO LO APLICAMOS EN LA MAQUINARIA DE ENSACADO

Mayo 27, 2021

Te explicamos los principios básicos del diseño higiénico y cómo los aplicamos en las soluciones de ensacado de TMI

Los productores alimentarios tienen una importante e ineludible misión: garantizar la seguridad y la trazabilidad de sus productos en todo momento de la cadena, desde la producción de cada ingrediente hasta que el producto final es consumido.

Para ello existen diferentes normativas de seguridad alimentaria que definen entre otros los requisitos que deben cumplir los equipos de trabajo e instalaciones que estén en contacto con productos alimenticios. Estas normativas no solo suponen el marco legal que deben cumplir los productores, si no que en conjunto definen también lo que se denomina diseño higiénico.

En este artículo te explicamos las claves básicas del diseño higiénico y su importancia en la industria alimentaria:

¿QUÉ ES EL DISEÑO HIGIÉNICO?

El diseño higiénico es de gran relevancia en la construcción de instalaciones y equipos y es el ámbito de trabajo sistemático en el sector alimentario, donde es primordial garantizar la seguridad y la salud de los consumidores.

Por ello, tiene como objetivo eliminar fuentes de contaminación física, química o microbiológica para los alimentos. Este es un riesgo que hay que evitar a toda costa, y se consigue minimizando cualquier posible fuente de contaminación, haciéndola visible en todo momento, y facilitando su limpieza.

LA REGULACIÓN DEL DISEÑO HIGIÉNICO

Para garantizar las condiciones de producción higiénicas necesarias se han sentado normativas, diferentes según el país, que definen los criterios a seguir y las medidas que hay que adoptar en el diseño de equipos de trabajo e instalaciones seguros.

En la Unión Europea el marco jurídico que lo define es la Directiva de máquinas 2006/42/CE, junto con el reglamento (EC)1935/2004 sobre materiales y objetos destinados a entrar en contacto con los alimentos, la legislación europea en materia de higiene y la legislación de cada uno de los estados miembro. Además, hay que tener en cuenta las normas ISO 14159 y EN 1672-2, de carácter no legal. Entre todas ellas se definen los requisitos para los materiales, superficies, uniones, drenaje de líquidos, contaminación y facilidad de limpieza.

Por otro lado, cabe destacar el papel fundamental del EHEDG (European Hygienic Engineering and Design Group), que es el organismo que asiste a los legisladores europeos, se encarga de definir y difundir los estándares del diseño higiénico y certifica los equipos.

Fuera de la UE, existen también otras regulaciones de referencia: En EE. UU. están las normas sanitarias 3-A, la NSF (National Sanitary Foundation), la FDA (Food & Drug Administration), las GMP (Good Manufacturing Practice) y los HACCP (Hazard Analysis and Critical Control Points); y en el Reino Unido se encarga de ello el BRC (British Retail Consortium).

De las normativas establecidas por todos estos organismos y sistemas, nace lo que se conoce como el diseño higiénico, que intenta responder a los requerimientos que se fijan entre unos y otros.

Algunas directivas permiten acreditar el diseño higiénico y emitir certificados, si se cumplen las directivas de diseño higiénico y se superan las pruebas de limpieza establecidas.

PRINCIPIOS BÁSICOS DEL DISEÑO HIGIÉNICO

Las premisas básicas del diseño higiénico son evitar las acumulaciones de suciedad en todas las superficies, haciéndolas visibles e inspeccionables, que la limpieza se pueda llevar a cabo fácilmente y que el entorno de producción (incluido el suelo de las instalaciones) permanezca en correctas condiciones para no contribuir a una posible contaminación.

Para que la construcción de las máquinas que se instalan en líneas de producción alimentarias y todos sus componentes sea la adecuada, el diseño higiénico afecta a la definición de materiales, procedimientos, tratamiento de superficies, técnicas de unión y morfología de las piezas en sí mismas.

Así, se definen una serie de criterios que suponen la base del diseño higiénico:

- LIMPIEZA Y DESINFECCIÓN: Las instalaciones, maquinaria o superficies deben poderse limpiar de manera adecuada, eliminando los restos de suciedad que puedan provocar la aparición de microorganismos. Para eso hay que diseñarlas para que el acceso para limpiar sea fácil.

- ACCESIBILIDAD: la instalación debe poder desmontarse con facilidad y sin herramientas para garantizar el acceso a todas las zonas a higienizar, siempre que sea posible y sobre todo cuando la limpieza sea en húmedo, en cuyo caso, debe permitir el drenaje de líquidos de manera fácil.

- SUPERFICIES: deben ser resistentes al alimento y a la corrosión generada por los procesos de higiene, evitando en la medida de lo posible el uso de revestimientos superficiales que puedan ser fuente de contaminación. Por eso deben ser lisas, con el mínimo de rugosidad posible, y hay que evitar las zonas muertas por lo que no pueden contener juntas o fisuras donde se puedan acumular restos, y para ello se deben utilizar técnicas de unión adecuadas.

- MATERIALES: La selección de materiales es clave en el diseño. Así se priorizan los materiales resistentes a la corrosión, no tóxicos, de fácil limpieza y que eviten la proliferación de microorganismos. En general se considera que el acero inoxidable es la mejor opción, aunque en entornos químicamente agresivos (por ejemplo, en los casos en los que se utilizan productos de limpieza que contienen cloruros) pueden llegar a sufrir corrosión. Para estos casos, se recomienda utilizar plásticos que cumplen con la FDA y/o el reglamento 10/2011/UE y que por tanto son aptos para entrar en contacto con los alimentos. También se aconseja el uso de plásticos detectables en detector de metales.

Con todos estos criterios, en cualquier proyecto hay que distinguir entre las superficies que entran en contacto con el producto y las que no, para poder valorar el riesgo y el diseño higiénico a aplicar en cada área.

VENTAJAS DEL DISEÑO HIGIÉNICO

Los productores que incluyen el concepto de diseño higiénico en la construcción de sus instalaciones, así como en los requerimientos de construcción de sus equipos, consiguen:

- SEGURIDAD ALIMENTARIA: el objetivo principal es garantizar las condiciones de producción higiénicas, facilitando así que los productores alimentarios cumplan con las normativas de seguridad y puedan garantizar la seguridad de los consumidores.

- REDUCCIÓN DE COSTES: En todas las instalaciones de producción, los tiempos de inactividad por limpieza reducen la eficiencia de la producción y aumentan los costes (salariales, energéticos y control de calidad). En el caso del diseño higiénico, aunque supone una mayor inversión en la adquisición de los equipos, a largo plazo el TCO (Total Cost of Ownership) resulta comparativamente inferior. Esto se debe a la reducción de los tiempos de limpieza, el consumo energético, los gastos de personal, juntamente a un mayor cumplimiento de las directrices y normativas, que se traduce en una mayor seguridad para el consumidor.

- REDUCCIÓN DEL IMPACTO AMBIENTAL: El diseño higiénico, que persigue la optimización del proceso de higienizado, permite una reducción del consumo energético, de agua y de productos de limpieza.

APLICACIÓN DEL DISEÑO HIGIÉNICO EN LÍNEAS DE ENSACADO

TMI ha diseñado y fabricado numerosas líneas de ensacado, paletizado y enfardado para el sector alimentario a nivel mundial, en las que se ha incluido el diseño higiénico en su concepción. Con el fin de ayudar a los productores alimentarios, hemos desarrollado soluciones que contribuyen a las siguientes mejoras:

FACILIDAD DE LIMPIEZA Y MANTENIMIENTO

En el proceso de ensacado hay un punto clave en que las superficies son de vital importancia en la seguridad alimentaria: La dosificación. En este punto las superficies están completamente en contacto con el producto, y es vital garantizar que la limpieza de la dosificación pueda llevarse a cabo en profundidad fácil y rápidamente.

Para conseguirlo, TMI ha diseñado una serie de aplicaciones que mejoran el mantenimiento a lo largo de la dosificación del producto:

-

- Dosificaciones desmontables: Tanto si se trata de dosificaciones por cinta o por sinfín, se pueden desmontar completamente sin herramientas. De este modo los operarios pueden llevar a cabo una limpieza e inspección exhaustiva de manera rápida y eficaz.

- Ciclos de limpieza por agua automáticos: Con la ayuda de sprayballs, conexiones waterproof a sistemas de colección de aguas y sistemas de secado por aire, es posible iniciar ciclos de lavado por agua automáticos des del PLC de la misma ensacadora, optimizando al máximo los tiempos de limpieza.

- Sinfines inclinados: permiten drenar fácilmente todos los líquidos utilizados en los ciclos de limpieza.

- Ausencia de rincones: todas las dosificaciones están diseñadas para que no haya rincones de acumulación de producto, con cantos abiertos y visibles, uniones soldadas estancas y ningún canto horizontal.

INSTALACIONES LIMPIAS Y SEGURAS

Más allá de la dosificación hay muchos otros factores y puntos de la línea de ensacado en los que el diseño higiénico es clave para garantizar productos alimenticios seguros para el consumo:

-

- Los materiales: TMI puede adaptar los materiales de construcción de sus ensacadoras a los requerimientos del cliente y a sus metodologías de lavado. Nuestras ensacadoras se pueden construir en acero inoxidable, parcial o completamente, y también se utilizan materiales plásticos que cumplen con FDA en aquellos elementos que por motivos técnicos no se pueden fabricar en acero (por ejemplo: tubos de descarga de producto flexibles, bocas de ensacado telescópicas, o cintas transportadoras de malla)

- La minimización de la acumulación de producto: las superficies planas son uno de los principales lugares donde se acumulan restos de producto o polvo residual que puede llegar a ser una fuente de alimento para los microorganismos. Para evitar su proliferación, en las construcciones higiénicas, TMI aplica los criterios de EHEDG, por ejemplo, con la construcción en forma de diamante (diamond shape), que evita toda acumulación gracias al ángulo de los cantos. También se reducen al mínimo imprescindible las superficies de contacto entre componentes, incluyendo el cableado que se instala peinado sobre guías para que se pueda acceder fácilmente a él y se pueda limpiar sin necesidad de desmontar, priorizando la posición vertical frente a la horizontal.

- Fácil limpieza del entorno de la línea: las ensacadoras, así como todos los caminos de transporte de sacos y de pallets, tienen el mínimo imprescindible de soportes al suelo, facilitando una buena higiene de las inmediaciones de la línea de ensacado. Además, las patas de apoyo pueden ser de acero inoxidable y cilíndricas.

- Armarios eléctricos separados: situar el armario eléctrico en otra sala permite llevar a cabo ciclos de lavado por agua, manteniendo la seguridad de la sala donde se encuentra la ensacadora. Además, permite mantener la higiene máxima en casos en los que la ensacadora se encuentre en una sala blanca. Estos armarios eléctricos pueden incorporar diferentes grados de protección IP y/o inclinación de la parte superior de los armarios, si así lo requiere el cliente.

TRAZABILIDAD

Más allá de lo definido por la directiva y el concepto de diseño higiénico, en muchos casos también se considera necesario integrar sistemas de detección de metales a lo largo de la línea, así como comprobadoras de peso, para garantizar la seguridad del producto envasado en todo momento. Estos sistemas de detección pueden estar conectados a alarmas que avisan a los operarios en el momento, así como a sistemas de recolección de datos, para que el fabricante pueda tener datos reales sobre la conformidad de las unidades producidas.

ALGUNOS EJEMPLOS

Estas son soluciones que se han aplicado, entre otros, en el diseño de la ILERBAG HC, una ensacadora FFS tubular diseñada para aquellas industrias que requieren un alto nivel de higiene; también en la concepción de una dosificación de peso neto por sinfín para glucosa de uso farmacéutico; y otro ejemplo es el último desarrollo de TMI: la ILERBAG V para la industria alimentaria, una ensacadora VFFS que se ha diseñado en base a los requerimientos de productores de azúcar y chocolate.

DISEÑA EL FINAL DE LINEA HIGIÉNICO QUE NECESITAS

En TMI somos conscientes de que cada proyecto tiene sus particularidades, por lo que podemos hacer una evaluación de los requisitos de higiene de manera individual y proponer soluciones que se adapten en cada caso. Si quieres más información sobre las soluciones que TMI puede proponerte, contacta con nosotros mediante el formulario de presupuesto: ¡te ayudaremos!

LAS CLAVES DEL MANTENIMIENTO PREVENTIVO EN EL FINAL DE LÍNEA

Junio 29, 2021

¿Algo falla en tu plan de mantenimiento preventivo? En este articulo repasamos las bases del mantenimiento preventivo y te damos 8 consejos para que su aplicación suponga el máximo retorno

17:30 de un viernes cualquiera - Suena una alarma, la línea de ensacado se ha parado. Y mientras el técnico comprueba el fallo y cambia una pieza que hacía días que anunciaba su final, también hay que parar la producción. Casi es fin de semana y el lunes hay que cargar los pedidos ¡si o si! Pero la ratio de producción ha bajado y hay que recuperar este tiempo perdido en la reparación con horas extra de la plantilla.

No te gustaría para nada estar en esta situación, ¿verdad?

El coste de oportunidad que tiene una parada espontánea es incuantificable. Por eso, hay que replantear el mantenimiento como una necesidad estratégica para la empresa y poner en marcha un plan de mantenimiento preventivo, cuyo principal objetivo es prevenir situaciones de emergencia que comprometan la producción y conseguir la máxima eficiencia operativa.

¿Quieres saber más? Te lo contamos:

¿QUÉ ES EL MANTENIMIENTO PREVENTIVO?

El mantenimiento preventivo consiste principalmente en planificar y llevar a cabo aquellas acciones necesarias para prevenir averías y reducir la probabilidad de que falle un activo, para que la instalación siga dando las prestaciones para las que se ha ideado. Es recomendable siempre que los activos son necesarios para el funcionamiento normal de la actividad productiva.

Se trata de intervenciones que consisten en el análisis de los problemas existentes de la máquina, y durante las cuales se reajustan sensórica y mecanismos internos, se cambian elementos consumibles como filtros o ventosas, se realizan tareas de limpieza, se engrasan guías, cadenas y rodamientos, se centran y se tensan las correas, etc...

Se pueden distinguir varias metodologías:

- Por tiempo: se planifican revisiones de manera periódica, independientemente del trabajo real de la instalación (por ejemplo: revisiones trimestrales, semestrales…)

- Por uso: Las revisiones se llevan a cabo en función del trabajo realizado por la instalación. Por ejemplo: cada x ciclos de producción, cada x sacos producidos

- Predictivo: En aquellas instalaciones donde se cuenta con módulos de medición OEE y de inteligencia artificial, se puede predecir cuándo necesitan mantenimiento ciertas partes de cada máquina en base a los datos e indicadores obtenidos. Este método está asociado a la industria 4.0 ya que requiere un alto nivel de informatización.

- Prescriptivo: Consiste en prever las averías, mediante el chequeo y vigilancia recurrente, e impedir que acontezcan agendando reparaciones antes de que una disfunción se convierta en una avería.

¿PORQUÉ HACER UN PLAN DE MANTENIMIENTO PREVENTIVO?

El mantenimiento preventivo augmenta la vida útil de los equipos, reduciendo los costes de mantenimiento a largo y a corto plazo. Y es que, cuando mantenemos la maquinaria en buenas condiciones de funcionamiento, limpia y bien ajustada, sus mecanismos y componentes no sufren tanto desgaste y mantienen las prestaciones para las que han sido fabricados más tiempo. Así, el mantenimiento preventivo supone una manera muy efectiva de asegurar un buen funcionamiento de los puntos críticos de la línea de producción y alargar su vida útil.

¿Y CUÁLES SON LOS BENEFICIOS DEL MANTENIMIENTO PREVENTIVO?

Un plan de mantenimiento preventivo bien estructurado y llevado a cabo puede ser muy beneficioso para tu empresa, porque…

AUMENTA

- La disponibilidad de tu maquinaria y tus líneas de ensacado, permitiéndote cumplir con las ratios y con los pedidos de tus clientes.

- La fiabilidad de los equipos, y eso te permite realizar mejores pronósticos de producción y reducir retrasos.

- El rendimiento de la producción, y eso proporciona también un mejor retorno de la inversión (ROI).

- La seguridad y la comodidad para los operarios, porque reduces la probabilidad de accidentes, así como ruidos y ambientes pulverulentos que pueden ser molestos e incluso nocivos para los trabajadores.

REDUCE

- Gastos en mantenimiento correctivo y en reparaciones importantes, que además suelen ser de emergencia (con todos los costes añadidos que esto conlleva).

- Costes generados por las averías espontáneas, incluido el coste de oportunidad.

- Paradas de producción inesperadas, que pueden comprometer contratos y acuerdos con tus clientes

- Pérdidas de producto, que en caso de productos de valor pueden resultar también en pérdidas económicas.

- Horas extras de los trabajadores: no hay necesidad de compensar horas perdidas, si las ratios de producción coinciden con el objetivo.

Volviendo sobre la introducción: ningún fabricante quiere verse en una situación de emergencia con la fábrica parada en el momento menos pensado. Por eso resulta especialmente interesante disponer de una metodología que permita reducir el porcentaje de averías espontáneas y de períodos de inactividad (downtime), y augmentar la disponibilidad real de la maquinaria, al mismo tiempo que se apuntala la seguridad en la planta.

Te queremos ayudar a conseguir todos estos beneficios del mantenimiento preventivo, por eso te ofrecemos algunos consejos para que tu plan sea efectivo:

8 CONSEJOS PARA APLICAR EL MANTENIMIENTO PREVENTIVO EN TU PLANTA

1. Planifica:

Para poder llevar a cabo el mantenimiento preventivo con sentido lo primero que necesitas es un PLAN. Para elaborarlo deberás tener en cuenta los recursos de los que dispones (humanos y de presupuesto) y todas las partes críticas de la línea. Para ello, puedes crear una matriz de criticidad, que te permitirá decidir los activos en los que centrarte. Si dispones de una línea de ensacado TMI, puedes servirte de la tabla de mantenimiento preventivo que incluimos en las documentaciones, y en la cual se detalla la frecuencia en la que hay que revisar, engrasar, ajustar y limpiar todas las partes que componen las máquinas (semanal, mensual, trimestral, semestral o anualmente).

Ten en cuenta que, si el plan de mantenimiento preventivo es correcto, vas a dedicar solamente un 10% de tu tiempo de mantenimiento a las acciones reactivas. Por eso, generar un plan realista y cumplirlo te va a ahorrar tiempo en un futuro.

2. Utiliza listas de verificación:

Para asegurarte que realizas un buen mantenimiento en todas las partes, conjuntos y subconjuntos de las máquinas de ensacado y paletizado, te puede ser de utilidad contar con una lista de verificación o Checklist, que te permita mantener la visión de conjunto. La puedes usar como guía del mantenimiento y al mismo tiempo como registro de lo observado para tomar medidas inmediatas o para tenerlo en cuenta en el próximo chequeo.

Los técnicos de TMI que realizan el mantenimiento preventivo disponen de un checklist de revisión para cada máquina. En función de lo que observan en el transcurso del mantenimiento, marcan aquellas piezas o componentes que necesitan sustitución, y la entregan al cliente para que pueda aprovisionarse de dichas piezas y realizar los mantenimientos subsecuentes.

3. Optimiza tu inventario:

Para que las intervenciones de mantenimiento preventivo, así como las reparaciones de carácter reactivo sean lo más eficientes posible, debes procurar tener en stock aquellas piezas que es más probable que haya que sustituir. Además, también es conveniente disponer de los recambios necesarios antes de las intervenciones de mantenimiento, sobre todo si viene un técnico externo. Esto te va a ayudar a ahorrar costes en intervenciones adicionales.

Contar con un stock de piezas críticas y módulos pre-montados puede hacer que una parada que podría durar días, a la espera de una pieza del fabricante, dure solamente horas o incluso minutos.

El servicio Recambios de TMI te puede ayudar a mantener tu inventario de piezas de recambio actualizado para que no tengas que esperar nunca a que lleguen las piezas para realizar un mantenimiento o reparar una avería.

4. Toma decisiones en base a información real:

Sírvete de la información que te proporciona el módulo OEE para la toma de decisiones. La OEE representa la cantidad de tiempo que una línea es realmente productiva. Ten en cuenta que, generalmente, 85% se considera un muy buen porcentaje de disponibilidad, rendimiento y calidad, y que por debajo de 60% habría que tomar medidas correctivas. Aunque el objetivo es siempre llegar al 100%.

Una forma de maximizar la disponibilidad de tu línea de ensacado es contar con el módulo de OEE de TMI, que te proporciona datos sobre los sacos producidos y las alarmas en tiempo real. Lo cual permite anticipar las acciones de operación y mantenimiento.

5. Optimiza las recetas de trabajo:

Una buena parte de los fallos que disminuyen la disponibilidad de una máquina son problemas en la configuración de las recetas de trabajo. Si tu ensacadora no está manipulando correctamente los sacos, o el paletizador genera cargas inestables, puede ser debido a desajustes de programa que se dan a menudo en los cambios de turno. Estas disfunciones pueden acabar resultando en averías más adelante y por eso es importante incluir la actualización de programas en tu plan de mantenimiento.

El servicio de Teleasistencia de TMI puede ayudarte a mantener actualizados los programas de las ensacadoras, paletizadores y enfardadoras de tu línea: El equipo de Servicio de PV se conecta remotamente a la línea de ensacado y puede cargar mejoras y corregir defectos sin necesidad de desplazarse a tu planta.

6. Identifica las partes críticas y dales prioridad:

Si te centras en los módulos de fallo específicos de cada máquina, podrás detectar de manera temprana las disfunciones de la máquina y podrás llevar a cabo las reparaciones antes de que afecten al funcionamiento.

Si tu línea de ensacado y paletizado es TMI, puedes pedir listados de recambios recomendables y recambios críticos al servicio de recambios. Con la información que te proporcionan podrás identificar las partes críticas y los recambios que necesitas par mantenerlas en correcto funcionamiento.

7. Anticípate:

Si ya tienes tu plan de mantenimiento preventivo a punto, sabes qué días y semanas vas a dedicar a cada zona/máquina de tu planta. Así, puedes prever también los recursos humanos y de herramientas que van a ser necesarios para realizar los trabajos de mantenimiento. No esperes a última hora para decidir qué operario se va a destinar a una tarea: si lo planificas con antelación tus recursos estarán mejor distribuidos.

8. Mira y escucha a los técnicos de TMI que realizan las inspecciones:

Nadie conoce mejor una máquina de TMI que sus técnicos. Aprovecha las intervenciones de los técnicos para conocer mejor tus máquinas y no sólo poder usar este conocimiento en el mantenimiento, sino en el uso diario de la maquinaria. La visita de un técnico de TMI es el momento ideal para resolver tus dudas concretas: ¿cómo hay que revisar x? ¿cómo se puede ajustar x, …?

EL MANTENIMIENTO PREVENTIVO DE TMI

El servicio de Mantenimiento Preventivo de TMI no solamente te permite contar con el apoyo de un técnico oficial una o dos veces al año (o las que se estipulen en tu contrato) para revisar todas las partes críticas de la máquina. Cada intervención te va a aportar mucho más que chequeos eléctricos y mecánicos, actualizaciones de programas, limpiezas, ajustes, … Porque el técnico de TMI te aconseja siempre cómo mejorar el uso de la maquinaria y aprovecha estos mantenimientos para ampliar la formación de tus técnicos sobre las máquinas, asesorando tu personal a medida y corrigiendo los malos usos que se detecten. También va a recordar el manejo de ensacadoras, paletizadores y enfardadoras a todos los operarios que lo requieran, resolviendo las dudas en el momento.

Si quieres más información sobre como contratar el mantenimiento preventivo de TMI, puedes solicitarlo mediante el formulario de contacto de Posventa: ¡estaremos encantados de ayudarte!

¿QUÉ TIPO DE PALETIZADOR SE ADAPTA MEJOR A TU PROYECTO? - UNA GUÍA RÁPIDA

Febrero 02, 2022

Si necesitas descubrir los diferentes tipos de paletizadores, sus beneficios y aplicaciones, aquí encontraras un breve resumen de sus principales ventajas y de lo que puede aportar cada tipo de paletizador a tu producción.

Existen varios tipos de paletizadores en el mercado, que pueden cubrir diferentes necesidades de producción y embalaje. Pero no todos los paletizadores son adecuados para cada fabricante, producción y proyecto. Entonces, ¿cómo elegir el adecuado?

Conozcamos las principales características y ventajas de cada uno, centrándonos en el paletizado de sacos:

PALETIZADORES ROBÓTICOS

Cuando te planteas el paletizado para tu línea de ensacado, seguro que lo primero que te viene a la cabeza es el paletizador robotizado: un brazo robótico que recoge sacos, cajas, fardos... y los coloca en un pallet con precisión matemática, normalmente utilizando una pinza o un sistema de vacío. Pero, ¿conoces las ventajas de este sistema?

Los robots paletizadores son…

- Flexibles: Un brazo robótico de paletización es capaz de paletizar sacos, cajas o fardos simultáneamente. Esto es a lo que llamamos configuración de multi-paletización.

- Una herramienta útil para paletizar simultáneamente productos y/o lotes diferentes que pueden provenir de líneas diferentes y que se pueden colocar en pallets diferentes.

- Eficientes: una disposición bien diseñada permitirá que un solo robot paletizador haga el trabajo de 2 o 3 paletizadores convencionales.

- Modulares: se puede empezar con una configuración sencilla y más adelante ampliar la línea con elementos de automatización.

- Convenientes para aquellas plantas con limitaciones de espacio, como lo son los elementos constructivos y la poca altura, porque sus elementos se pueden distribuir en el plano con gran versatilidad.

Así pues, si has identificado algunas de las características de tu proyecto más arriba, un paletizador robotizado como el ILERPAL R puede ser el tipo de solución que necesitas para tu línea.

Si no es así, puede que lo que necesites no sea necesariamente una pinza robótica. Así que veamos otras opciones.

PALETIZADORES DE PÓRTICO

Los paletizadores de pórtico (o pórticos paletizadores) son soluciones simples y robustas que pueden aportar un rápido retorno de la inversión. A pesar de que no se les conoce como tal, éstos también son paletizadores robóticos, ya que la paletización se lleva a cabo mediante un robot cartesiano de 4 ejes que se desplaza en el marco de un pórtico. De ahí el nombre.

Son adecuados, principalmente, para aplicaciones de final de línea con una producción entre baja y media (hasta 420 sacos/hora), en las que los sacos deben solaparse (sacos de boca abierta), aunque también pueden paletizar sin problemas sacos de válvula o de tipo FFS.

Los paletizadores tipo pórtico ofrecen…

- Espacio optimizado: su diseño modular también permite configuraciones compactas adecuadas para espacios reducidos.

- Adaptabilidad: Se pueden configurar como solución completamente automática con dispensador de pallets, estación de paletizado y transporte de pallets en camino de rodillos, o como solución semiautomática, con el pallet en el suelo e intervención humana en el proceso de paletizado.

- Poca inversión para grandes resultados: Se trata de una solución asequible y rentable para paletizar mercancías.

Hay varias empresas en el mercado que ofrecen paletizadores de pórtico bastante buenos, pero hay que destacar la flexibilidad del ILERPAL P de TMI: Se ha optimizado al extremo, con lo que con su simple estructura y composición consigue resultados excelentes en el paletizado, manteniendo los costes bajo control, lo cual es clave para garantizar la competitividad en el mercado..

PALETIZADORES DE CAPAS

Existen varios tipos de paletizadores de capas. Entre ellos, la distinción más común en la industria es entre los paletizadores de capas de nivel alto y los paletizadores de capas de nivel bajo. Aparte de las diferencias de funcionamiento entre ambos tipos, los paletizadores de capas funcionan de la siguiente manera:

Los sacos se elevan hasta la posición de paletización, es decir, la plataforma de formación de capas, donde 4 dispositivos laterales se encargan de arrastrar los sacos y conformar cada capa. Las capas se disponen directamente sobre unas compuertas que se abren para colocar cada una encima de la anterior.

En TMI el modelo de paletizador de capas de nivel alto es el ILERPAL C, que puede alcanzar una producción de hasta 2200 sacos por hora, en función de la configuración.

Los paletizadores de capas son…

- Rápidos: el uso de topes laterales para formar las capas asegura la máxima producción possible en el final de línea, puesto que se pueden posicionar varios sacos a la vez.

- Útiles para aquellas líneas de producción en las que el volumen y la productividad son necesarios para garantizar la competitividad.

- Eficaces: las capas de palets están perfectamente alineadas y son estables en todo momento durante el transporte.

- Energéticamente eficientes: los componentes de ILERPAL C han sido elegidos para proporcionar un ahorro de entre el 20% y el 25% en comparación con otros tipos de engranajes generalmente utilizados en los sistemas de paletización.

En definitiva, los paletizadores por capas son una muy buena opción para producciones medias y altas, en las que los productos se ensacan en sacos de válvula o FFS, que no requieren solapamiento.

Para aquellos casos en los que se requiere un solapamiento de los sacos con una alta producción, se crearon los paletizadores híbridos:

PALETIZADORES HÍBRIDOS

Los paletizadores híbridos pretenden satisfacer las siguientes necesidades:

1. Paletizar sacos de boca abierta

2. Hacerlo a altas velocidades

¿Cómo lograrlo sin comprometer la forma de los sacos y la estabilidad del pallet?

Los paletizadores de tipo híbrido combinan las características de los paletizadores robotizados y las de los paletizadores por capas, para alcanzar mayores niveles de rendimiento en el paletizado de sacos de boca abierta. Son similares a los paletizadores de alto nivel, pero realizan la formación de la capa mediante pinzas robóticas y ejes cartesianos, siempre con la ayuda de empujadores laterales. De este modo, se consigue un mayor rendimiento conservando la forma del saco y la estabilidad del palé de manera óptima.

Los paletizadores híbridos ofrecen…

- Acabados óptimos de pallet en alta producción de sacos de boca abierta, manteniendo su forma gracias al solapado.

- Versatilidad: El hecho de combiner la pinza de sacos y las La combinación de la pinza para sacos y las guías de formación de capas proporciona una óptima manipulación de una amplia gama de formatos de sacos.

- Estabilidad del pallet, ya que sigue contando con empujadores laterales que alinean cada capa perfectamente con la otra y con un tamaño óptimo de pallet.

- - El tamaño reducido, ya sea por su diseño compacto o por el menor recorrido ascendente de la bolsa, los paletizadores híbridos son a menudo grandes optimizadores del espacio.

TMI cuenta con dos modelos de paletizadores híbridos: ILERPAL H e ILERPAL W, cada uno de ellos con diferentes características y puntos fuertes, que pueden responder a las necesidades de un gran número de fabricantes.

¿QUÉ PALETIZADOR NECESITAS?

¿Alguna de las características de estos paletizadores se ajusta a las necesidades de tu proyecto? Pídenos un presupuesto y estaremos encantados de estudiar el caso para ofrecerte la mejor solución para tu final de línea.

MOULIN DESGUÉS – UN ÉXITO EN LA AUTOMATIZACIÓN DE LA PALETIZACIÓN

Diciembre 28, 2021

Moulin Desgués es un molino independiente y familiar fundado en 1891, que produce harina de alta gama para las panaderías artesanales de la región y que pretende poner la tecnología al servicio de la calidad. Hablamos con Nicolas Desgués sobre su experiencia con la línea de ensacado TMI instalada en la fábrica.

SOBRE LA EMPRESA

Moulin Desgués nació en 1891 cuando el Sr. Philidor Desgués se convirtió en molinero artesano en el molino de Bazoges, Francia. Más tarde, en 1949, la familia adquirió el molino de Acigné, en Bretaña, dándole el nombre de Moulin Desgués, donde se desarrolla la actividad productiva de la empresa. En la actualidad, la empresa está dirigida por David y Nicolas Desgués y sigue siendo una empresa familiar independiente.

La actividad principal de Moulin Desgués es la producción de harina para las panaderías artesanales francesas, que se entrega exclusivamente en un radio de 200 km. La proximidad al cliente es uno de los tres pilares de los valores de la empresa. Los otros son la elaboración de un producto de alta calidad y la atención prestada al origen del trigo, que siempre es 100% francés.

Y, de hecho, el objetivo de la empresa es producir una harina de mayor calidad de lo que era posible antes: Moulin Desgués está certificado como “Farine de tradition LABEL ROUGE”. Para obtener este distintivo, se realizan auditorías cada año y las harinas se analizan con mucha regularidad para comprobar su calidad.

SUS NECESIDADES

En el pasado, las ventas de harina se dividían en un 50% en sacos y un 50% a granel, como es habitual en el sector. Sin embargo, en los últimos 5 años aproximadamente, la tendencia ha cambiado considerablemente y hoy la proporción es del 80-20% en favor de los sacos. La razón principal es que los panaderos están cada vez menos dispuestos a invertir tiempo y esfuerzo en limpiar los silos de harina, si pueden comprar un producto ensacado que ofrezca el mismo rendimiento.

Así, hoy en día casi toda la harina se vende en sacos de 25 kg, lo que obliga a paletizar el producto envasado.

Moulin Desgués ya contaba con una ensacadora manual TMI, modelo ILERFIL ANS, con dosificación de peso neto y sinfín, instalada en 2014. Sin embargo, la paletización se realizaba a mano, lo que, con la creciente demanda de sacos, suponía mucho más tiempo y esfuerzo para los empleados de la fábrica. Así, se detectó la necesidad de un paletizador automático para facilitar esta tarea.

¿POR QUÉ TMI?

Nicolas Desgués había definido muy claramente sus necesidades de final de línea, por lo que se puso en contacto con TMI, que ya había fabricado e instalado la ensacadora con la que sigue estando muy satisfecho. Nos cuenta: "Conocí a Gerard Martínez, comercial de TMI, en la feria Vrac Tech de Le Mans. Le conocía desde la instalación de nuestra ensacadora. Hablamos de mi nuevo proyecto de paletización.”

LA SOLUCIÓN DE TMI

Tras analizar las necesidades del cliente, el espacio disponible y las condiciones de producción y de trabajo, los técnicos decidieron que la solución más adecuada para Moulin Desgués era el ILERPAL P: un paletizador de sacos de pórtico cartesiano con una pinza robotizada que puede paletizar hasta 420 sacos por hora. Es una instalación sencilla que garantiza una gran precisión. La máquina, robusta y rentable, es también muy compacta y puede colocarse fácilmente en una fábrica, incluso en espacios reducidos. ILERPAL P paletiza sacos de 5 a 50 kg, ofreciendo flexibilidad y rapidez en el cambio de sacos.

En un primer momento se ofreció este paletizador a Moulin Desgués: una máquina nueva, como es habitual por parte de TMI, que fabrica maquinaria. Paralelamente, un cliente de TMI en España decidió aumentar su capacidad de producción con un paletizador ILERPAL H y puso en venta su actual ILERPAL P.

Como coincidía con la configuración que necesitaba el Moulin Desgués, TMI vio una buena oportunidad para este cliente y se lo hizo saber. Nicolás Desgués nos cuenta: "Primero recibimos una oferta de un paletizador ILERPAL P nuevo y luego nos ofrecieron un paletizador de segunda mano del mismo modelo. Fue un muy buen negocio, porque el paletizador era muy nuevo y estaba en perfecto estado.”

EVOLUCIÓN DEL PROYECTO

El paletizador que el cliente español puso a la venta estaba destinado a las semillas y requería algunas modificaciones. A Moulin Desgués se le informó de que esto llevaría algún tiempo, pero mucho menos de lo que se tardaría en construir una nueva máquina.

Por otra parte, hubo que adaptar el molino para acoger el paletizador: "Tuvimos que elevar el nivel del suelo donde se iba a colocar el paletizador para evitar el riesgo de inundación."

Mientras tanto, TMI adaptó el funcionamiento de la máquina a los sacos del cliente, y se comprobó que no todos los formatos de saco funcionaban bien: algunos formatos de saco no permitían una buena estabilidad del palet durante el transporte. El cliente lo explica:

"Durante las pruebas que realizamos en la fábrica de TMI, nos advirtieron de que había cierta desventaja en seguir usando los sacos más cortos. Efectivamente, esto era así, por lo que vimos que había que cambiar el tamaño de los sacos para que el palet quedara bien y llegara bien a su destino.”

Así, se adaptaron y estandarizaron las medidas del saco, obteniendo una mayor estabilidad con sacos que tienen todos la misma longitud y asegurando una buena sujeción de los sacos a los palets durante el transporte.

Cuando el paletizador estuvo listo para ser instalado en la planta del cliente, los técnicos del servicio posventa de TMI entraron en acción. Según el Sr. Desgués, la puesta en marcha ha ido muy bien: "Nos hemos llevado muy bien con los técnicos de TMI, que son muy profesionales. Escucharon nuestras necesidades y aceptaron hacer pequeñas modificaciones sobre la marcha... La formación se adaptó muy bien a nuestras necesidades. Los técnicos se tomaron el tiempo de explicarnos cómo utilizar el paletizador de forma óptima.”

EN PRODUCCIÓN

La línea completa de ensacado y paletización lleva 5 meses funcionando en Moulin Desgués. No es mucho tiempo en términos de vida útil de una máquina, pero los resultados obtenidos por el cliente ya son excelentes: "Es exactamente lo que esperábamos y, sobre todo, estamos muy aliviados de no tener que preparar más los palets manualmente. También hemos ajustado algunas de las configuraciones del mosaico como nos enseñó el técnico de TMI.”

Este cliente, además de una importante reducción de los riesgos para la salud en el lugar de trabajo, ya que "hay menos fatiga en las articulaciones y la espalda", ha experimentado una gran optimización del trabajo y un fuerte aumento de la productividad: "Nos ahorra mucho tiempo: basta con una persona, mientras que antes se necesitaban dos para la misma tarea". Esto libera tiempo para hacer otras cosas en la empresa.”

SIEMPRE AL LADO DEL PRODUCTOR

Uno de los valores fundamentales de TMI es acompañar al usuario en el proceso de definición de la línea de ensacado y en la toma de decisiones. En este caso, TMI identificó una muy buena oportunidad para este cliente y le proporcionó el apoyo técnico necesario para instalar con éxito un paletizador que cumplía sus expectativas y cubría sus necesidades al 100%.

¿Quieres saber cómo TMI puede ayudarte a mejorar la productividad de tu línea de producción? Ponte en contacto con nosotros a través de este formulario para obtener un asesoramiento adaptado a tus necesidades.

FABRICACIÓN ADITIVA, IIoT y REALIDAD VIRTUAL: NUESTRA APUESTA POR LA INDUSTRIA 4.0

Diciembre 13, 2021

La transformación digital está en boca de todos, es un reto que está ahora más que nunca presente en la industria y para empresas de todas las dimensiones. En este articulo te contamos cuales han sido las apuestas de TMI en el camino hacia la Industria 4.0.

TMI busca dar soluciones customizadas que cubran las necesidades del cliente a nivel de ensacado y paletizado para gran variedad de sectores y productos de comportamientos muy diversos. A nivel de gestión, esto implica un cierto grado de complejidad.

En este marco, para TMI, que es una empresa que se define por su capacidad abierta a la innovación y a la mejora de procesos, la Industria 4.0 ha llegado como agua de mayo.

¿EN QUÉ CONSISTE LA INDÚSTRIA 4.0?

El fin principal de esta transformación es digitalizar las fábricas para producir de forma más inteligente y eficiente. Esta nueva forma de abordar los procesos industriales tiene impacto en los procesos y en la cadena de valor, de forma que permite que las máquinas intercambien información en tiempo real, que los procesos de fabricación sean visibles y controlables y que los sistemas de decisión sean mucho más autónomos y se basen en datos; y todo esto al fin y al cabo contribuye a una mayor flexibilidad de las cadenas de producción.

Esta optimización de los procesos se basa en 3 pilares fundamentales:

- Mejora de los procesos, pasando por una mejora en la eficiencia de los empleados, de los materiales utilizados, de la energía, …

- Mejora de las prestaciones de los productos, incluyendo una mejora en la calidad y en su adaptabilidad, y en la consistencia de estos.

- Creación de nuevo valor, que pasa por la generación de nuevas prestaciones y modelos de negocio que tengan en cuenta la economía circular.

Así, todo pasa por algún tipo de mejora, pero aquí nos enfrentamos a otro impedimento: No se puede mejorar algo que no se puede medir. Por lo tanto, se necesitan herramientas de medición y digitalización que lo hagan posible.

Pero bueno, vamos a ver: ¿Cómo se consigue llegar a la famosa digitalización?

ETAPAS DE LA DIGITALIZACIÓN

Según el estudio “Industry 4.0 Maturity Index” publicado por Acatech – la Academia Alemana de las Ciencias Técnicas –, las empresas afrontan aún hoy en día el reto de crear las condiciones básicas para la implementación de la industria 4.0, cuyos requisitos básicos residen en la informatización y la conectividad.

1 - INFORMATIZACIÓN

Es el primer requerimiento y la base de la digitalización. En esta etapa, se utilizan diferentes tecnologías de la información de forma independiente. Esta etapa ya está muy avanzada en la mayoría de las empresas y se utiliza principalmente para realizar tareas repetitivas de forma más eficiente.

2 - CONECTIVIDAD

Se sustituye el despliegue aislado de la información en la tecnología por componentes conectados. Las aplicaciones empresariales utilizadas están ampliamente conectadas entre sí y reflejan los procesos de negocio básicos de la empresa. Partes de la operativa de los sistemas tecnológicos (OT) proporcionan conectividad e interoperabilidad, pero la integración completa de las capas de IT y OT todavía no se ha producido.

3 - VISIBILIDAD

Consiste en crear una sombra digital de la empresa. Los sensores permiten capturar procesos des del inicio del proceso hasta el final con un gran número de puntos de datos. Esto hace posible mantener un modelo digital de las fábricas actualizado en todo momento. Este modelo es lo que se conoce como la sombra digital, y puede ayudar a mostrar lo que está sucediendo en la empresa en cualquier momento para que las decisiones de gestión puedan basarse en datos reales.

4 - TRANSPARENCIA

La empresa se centra en la comprensión de por qué suceden las cosas, para luego usar esta comprensión para generar conocimiento mediante el análisis de causa. Para ello, hay que identificar e interpretar las interacciones en la sombra digital, y los datos capturados deben analizarse mediante la ingeniería del conocimiento, lo cual dará soporte a la rápida toma de decisiones complejas.

5 - CAPACIDAD PREDICTIVA

Llegados a esta fase, la empresa es capaz de simular diferentes escenarios futuros e identificar los más probables. Como resultado, las empresas pueden anticiparse al futuro y tomar decisiones y medidas oportunas a tiempo.

6 - ADAPTABILIDAD

Permite a una empresa delegar determinadas decisiones a los sistemas informáticos, de modo que se pueda adaptar a un entorno empresarial cambiante lo más rápidamente posible.

LAS FABRICAS INTELIGENTES NECESITAN TRABAJADORES INTELIGENTES

En cualquier caso, hay algo que no se puede dejar de lado que es la formación y el factor humano: es muy complicado llevar a cabo la implantación de cada una de estas etapas si las personas que conforman el equipo humano de una empresa no están preparadas para adoptar nuevas metodologías de trabajo que los harán ser más ágiles.

En el paradigma Indústria 4.0 el equipo de trabajo debe ser mucho más ágil, estar cohesionado y coordinado en todo momento; la iniciativa y la capacidad de autogestión son aptitudes necesarias. Aquí entran en juego también nuevas metodologías de trabajo y herramientas llamadas Agile, compuestas por equipos multidisciplinares en los que se busca máxima precisión en las operaciones mediante una comunicación efectiva y clara, así reduciendo los tiempos y anticipándonos a los posibles cambios que puedan surgir durante el transcurso de un proyecto.

INDUSTRIA 4.0: LA APUESTA DE TMI

Somos una compañía altamente tecnológica que cuenta con un equipo de 30 ingenieros de diferentes áreas de trabajo: eléctricos, mecánicos, de automatismos, … que interactúan de forma ágil para estar abiertos al flujo de información que nos llega constantemente de la Indústria 4.0. La dificultad principal reside en la integración al día a día, pero tenemos muy claro que no hay que renunciar a este flujo constante de conocimiento y herramientas.

Con esta mentalidad TMI ha abrazado los siguientes conceptos y los ha integrado en sus procesos y productos:

1. FABRICACIÓN ADITIVA SIGNIFICA SIMPLIFICACIÓN

TMI es una empresa enfocada a la personalización del producto – la realidad de cada uno de nuestros clientes lo requiere – y como resultado fabrica máquinas que puedes estar compuestas por alrededor de 1000 referencias o más. Si tenemos en cuenta las líneas completas de packaging, en las que se pueden incluir una ensacadora, un sistema de dosificación, un sistema de paletizado y uno de enfardado, esto serían por lo menos 5000 referencias por instalación.

Por su naturaleza personalizada, muchas de estas piezas no se fabrican en serie, sino que son referencias únicas. ¿Cómo podemos entonces simplificar la fabricación de esta gran cantidad de referencias para mejorar a nivel de costes, masas, mecánica, …? Pues gracias a la fabricación aditiva:

La fabricación aditiva, comúnmente conocida como impresión 3D, es una tecnología que avanza constantemente y que permite producir elementos personalizados, reduciendo procesos intermedios como la producción de utillajes, deshechos, costes y tiempo de fabricación. Así, piezas complejas que hasta ahora podían implicar diferentes procesos en su fabricación (mecanizado, laser, calderería, tratamientos varios, …) se han simplificado a un nivel prácticamente inmejorable.

2. IIOT SIGNIFICA CONOCIMIENTO

IIoT son las siglas de Industrial Internet of Things. Aunque relacionado con el Internet of Things (IoT), es un concepto algo diferente, puesto que además de la interconexión de todos los elementos electrónicos de un sistema, persigue también la eficiencia de todos ellos y de los procesos en los que están implicados.

Actualmente la mayoría de las máquinas de TMI tienen integrados sensores que recopilan una serie de información sobre la eficiencia de las máquinas y que se muestra en la pantalla de las máquinas para ayudar al operario en sus tareas. Esto es lo que llamamos OEE y es un estándar de TMI que consideramos de vital importancia, porque es una forma de conseguir conocimiento que es importante para el usuario como para el fabricante de la máquina.

La adquisición de datos es una de las ventajas de la IIoT: contribuye a la toma de decisiones en base a información de calidad y abre nuevas vías de predicción como la de los mantenimientos o la periodicidad con la que hay que pedir los recambios.

3. REALIDAD VIRTUAL SIGNIFICA SEGURIDAD

Uno de los grandes retos de fabricar líneas customizadas es la complejidad que esto entraña: sectores diferentes con requerimientos de niveles muy diferentes, productos de comportamientos bien dispares, … nuestros proyectos entrañan un alto nivel de innovación y, con ella, de dudas.

Pero con la realidad virtual a nuestra disposición hemos ganado una gran herramienta que contribuye a disiparlas: Es una herramienta que permite la anticipación y esto es algo caudal en el desarrollo de un diseño. El hecho de poder ver una máquina o una línea y poder interactuar con ella nos permite visualizar las magnitudes a nivel de seguridad, ergonomía y operación.

DE LA CIENCIA-FICCIÓN A LA REALIDAD: UN CASO VERÍDICO

Para mostrar la aplicabilidad de la realidad virtual en el proceso de diseño de una línea de packaging, te contamos el caso de un gran fabricante alimentario a nivel mundial que nos encargó un proyecto vital para su negocio y su futuro.

¿Cuáles eran las expectativas del cliente?

- Mejorar la productividad

- Cambiar el packaging para cambiar el target de B2B a B2C

- Optimizar el uso energético en todos sus procesos industriales

- Reducir el impacto medioambiental del packaging, eliminando las cajas de cartón en las que hasta ahora introducían los sacos

Se trataba de un proyecto hecho completamente a medida, lo que significaba un augmento en el riesgo, añadido a los plazos exigentes, una solución compleja y un alto nivel de requerimientos.

TMI acudió a la realidad virtual y a través de la simulación de la línea se pudo poner en común el diseño con el cliente, conocer sus expectativas reales y ver si ambas empresas estábamos al mismo nivel.

Esta interacción con una realidad ficticia antes de la fabricación nos brindó muchos beneficios:

- Poner encima de la esa todos los puntos críticos del proyecto y llegar a un acuerdo.

- Desarrollar el proyecto con mucha más seguridad y confianza de ambas partes.

- Se pudo simular con antelación el entorno de trabajo de los técnicos: Todos los implicados en la fabricación de la línea (diseñadores, eléctricos, técnicos, …) pudieron familiarizarse con ella. Así conocían de antemano cómo había que montar, como se podía acceder a cualquiera de la s partes, el orden en que debían montarse los componentes….

A MODO DE CONCLUSIÓN

Todas las herramientas aplicadas a la industria 4.0 no son ni una utopía ni son únicamente aplicables a grandes multinacionales o a casos de gran envergadura: también las PYMES pueden beneficiarse de su aplicación, aunque sea con pequeños pasos.

TMI PRESENTA ILERBAG HC: LA ENSACADORA FFS CON DISEÑO HIGIÉNICO

Mayo 15, 2020

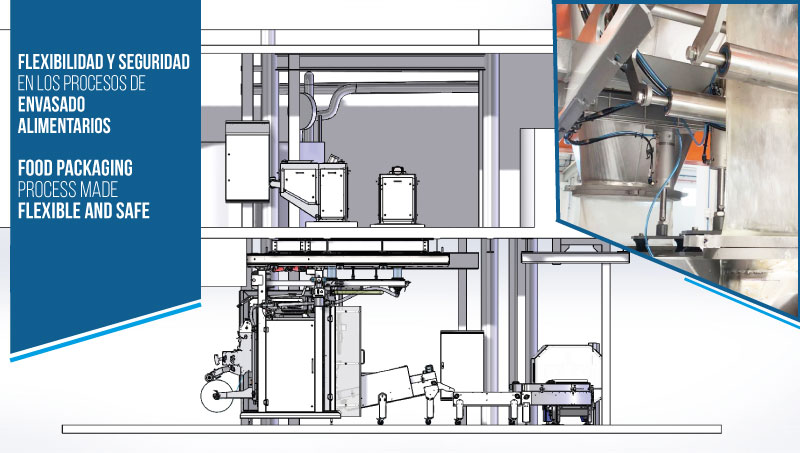

La experiencia y el saber hacer que TMI ha obtenido en los proyectos para la industria alimentaria, sumados a la experiencia previa del cliente, han llevado a desarrollar una ensacadora muy precisa y eficiente en los procesos de limpieza esenciales e inherentes de dicha industria.

Una empresa tecnológica como TMI que desarrolla soluciones para industrias tan dispares de vez en cuando debe afrontar proyectos exigentes que representan la oportunidad para hacer un salto cualitativo.

La experiencia y el saber hacer que TMI ha obtenido en los proyectos para la industria alimentaria, sumados a la experiencia previa del cliente, han llevado a desarrollar una ensacadora muy precisa y eficiente en los procesos de limpieza esenciales e inherentes de dicha industria.

Éste fue el reto para TMI:

El cliente necesitaba una solución para ensacar un producto higroscópico e inestable (lactato sódico) para la industria alimentaria, cuyo coste de producción y precio de mercado requieren la más alta precisión en la dosificación.

Un aspecto crucial de este proyecto fue que había que evitar las pérdidas de producto durante el proceso de ensacado a todo coste. Además, la estructura debía ser diseñada para impedir acumulaciones de producto.

Este producto implica una rutina de limpieza estricta, y por La experiencia del cliente hasta el momento se sabía que hacía falta mejorar el proceso para reducir la oxidación, deterioro y posterior mantenimiento del equipo.

Otro punto por destacar es que el cliente ensacaba su producto con el sistema HFFS y quería continuar haciéndolo, ya que este tipo de tecnología le permite estandarizar los consumibles y mantener la configuración técnica del saco aprobada internamente, la cual protege el producto de la humedad del ambiente.

Finalmente, el espacio reservado para esta máquina era bastante reducido: se trata de una habitación completamente climatizada que por sus dimensiones contribuye a reducir los costes eléctricos del cliente.

Ésta es la solución de TMI:

Dado este escenario, TMI ha desarrollado la ILERBAG HC: Esta ensacadora FFS especial ha sido diseñada para ser completamente lavable, se puede manipular sin herramientas y resulta altamente precisa y segura, a la vez que mantiene sus dimensiones compactas y cumple con las especificaciones alimentarias. Estas son sus principales características:

- Completamente lavable: Construida en acero inoxidable, la ILERBAG HC es completamente resistente al agua, ya que ha sido diseñada para aguantar un meticuloso lavado al fin de cada ciclo, sin sufrir grandes desgastes. Para ello también se ha ideado un sistema especial de recogida de aguas que se encaja en la boca de ensacado y se conecta al sistema de desagüe del cliente. Esto impide un augmento de la humedad de la sala que podría dañar el ambiente y con ello el producto en sí. Además, se han previsto varios puntos de entrada de aire acondicionado para secar la máquina antes de cada proceso de ensacado.

- Manipulación sin herramientas: El diseño del sistema de dosificación permite manipular sus partes sin necesidad de usar herramientas, garantizando accesibilidad y comodidad en el proceso de limpieza. Su configuración con abrazaderas manuales permite el fácil acceso a toda la máquina de manera que los operadores puedan abrir cada sección y limpiarla separadamente. De este modo se minimizan, por un lado, los tiempos de manipulación y con ello los costes laborales ligados a la limpieza; y, por otro lado, el riesgo que supone la introducción de herramientas en las partes en contacto con el producto.

- Cumple con las especificaciones alimentarias: La ILERBAG HC ha sido completamente diseñada para producir 200 sacos / hora manteniendo un ambiente de trabajo limpio. Para conseguirlo, se han minimizado las pérdidas de producto y paralelamente se ha instalado un sistema de aspiración. Para la construcción de todos los elementos de la estructura se empleó un diseño en forma de diamante, de modo que se evitan las acumulaciones de producto en las superficies de la máquina. Además, los puntos de soporte al suelo se han reducido al mínimo estricto, haciendo la base de la máquina y sus alrededores mucho más accesibles para la limpieza. Finalmente, el cableado se ha preparado de tal modo que todas las conexiones quedan fuera de la sala blanca, donde se encuentran los armarios de control.