-

Société

-

Nous parlons votre langage

TMI est votre partenaire pour les systèmes d'ensachage, de palettisation et de banderolage.

- À propos de nous

- Personnes de talent

- Actualités

-

-

Solutions

-

Lignes complètes d'ensachage

TMI fabrique des lignes d'ensachage complètes : du dosage du produit fini et prêt au conditionnement, jusqu'à la protection de la palette. Notre gamme vous propose des ensacheuses, des palettiseurs et des systèmes de banderolage adaptés à vos besoins. Consultez notre portfolio et trouvez la solution idéale pour votre fin de ligne.

- Systèmes d'ensachage

- Systèmes de palettisation de sacs

- Banderolage

- Industrie 4.0

-

-

Industries

-

Les solutions dont vous avez besoin

Nous développons des solutions d'ensachage et de palettisation pour différentes industries. Choisissez la vôtre pour découvrir les solutions qui conviennent le mieux à votre activité.

- Alimentation

- Agroalimentation

- Chimie et pétrochimie

- Construction et extraction minière

- Recyclage

-

- Services

- Contact

- Demandez-nous un devis

-

Société

-

Nous parlons votre langage

TMI est votre partenaire pour les systèmes d'ensachage, de palettisation et de banderolage.

-

-

Solutions

-

Lignes complètes d'ensachage

TMI fabrique des lignes d'ensachage complètes : du dosage du produit fini et prêt au conditionnement, jusqu'à la protection de la palette. Notre gamme vous propose des ensacheuses, des palettiseurs et des systèmes de banderolage adaptés à vos besoins. Consultez notre portfolio et trouvez la solution idéale pour votre fin de ligne.

-

-

Industries

-

Les solutions dont vous avez besoin

Nous développons des solutions d'ensachage et de palettisation pour différentes industries. Choisissez la vôtre pour découvrir les solutions qui conviennent le mieux à votre activité.

-

- Services

- Contact

QUEL EST LE MEILLEUR TYPE DE SAC POUR VOTRE ENTREPRISE? - UN GUIDE DE BASE

octobre 25, 2022

Dans quel type de sac le produit doit-il être emballé? Quels sont les types de sacs existants? Quels sont les facteurs qui influencent le choix du type de sac? Dans cet article, nous vous aidons à comprendre et à choisir la meilleure solution pour votre produit à ensacher.

CHOISIR LE BON TYPE DE SAC POUR SON PRODUIT: PAS SI FACILE

Pour déterminer l’ensacheuse qui convient le mieux à un projet, il faut d’abord se demander quel type de sac on va utiliser. Élémentaire, me direz-vous ? Pourtant, nos clients nous demandent souvent conseil à cet égard.

En effet, il n’est pas toujours évident de s’y retrouver dans le façonnage des sacs. Pour vous aider à y voir plus clair, nous allons revenir dans cet article sur les critères qui vont vous permettre de définir l’emballage parfait pour chaque produit.

LES DIFFÉRENTS TYPES DE SAC

Les sacs se différencient avant tout par leur forme et la technologie nécessaire à leur fabrication. Dans le cas des produits solides, on trouve les formes suivantes:

Sacs à gueule ouverte

C’est le sac par définition : une poche que l’on remplit par le haut, qui peut être fabriquée en matériaux simples ou composites (multicouches), en général du papier, du polyéthylène ou du polypropylène.

On en trouve de différentes sortes: avec ou sans soufflets, fond cousu, fond collé, fond plat, ou encore de type SOS... C’est tout un monde !

Pour faire votre choix dans toutes ces déclinaisons, il faut prendre en compte une série de critères:

- Le résultat recherché: La manipulation du sac sera différente en fonction de s'il est équipé ou non de soufflets. Le produit à ensacher déterminera aussi le type de fermeture nécessaire. Il faut donc définir la fonctionnalité et l'apparence souhaitée de votre sac.

- L'automatisation de la ligne: Si l’ensachage va se faire sur une ligne automatique, il faut opter pour un sac facile à automatiser. Ainsi, les sacs tissés en polypropylène doivent être laminés et coupés à froid.

- Le type de produit: Les propriétés du produit à ensacher jouent beaucoup sur le choix du sac, notamment en termes de matériau. Dans le cas des produits à forte valeur ajoutée ou qui sont particulièrement sensibles à l’humidité ou à l’air, il faut privilégier des matériaux munis d’une barrière protectrice et des fermetures partiellement hermétiques.

Sacs à valve

On reconnaît les sacs à valve à leur forme rectangulaire. Ils se distinguent aussi par le fait qu’ils sont pratiquement fermés. On y verse le produit à travers un orifice (la valve) situé à l’une des extrémités supérieures. Ce type de sacs est idéal pour ensacher des farines, des mortiers, des plâtres ou des produits chimiques, étant donné que la valve évite l’émission de poussière. Cette configuration permet également de réduire au maximum la zone à sceller.

Dans certains secteurs, comme le bâtiment, les sacs à valve restent ouverts. Dans d’autres, comme l’alimentaire, on a recours au thermoscellage pour les fermer. Dans ce cas, il faudra un sac à gueule ouverte thermoscellable, doté d’une couche de matériau type SURLYN, EVA ou SUPRA.

Dans cette famille de sacs, on trouve différents niveaux d’automatisation. Pour déterminer si un sac à valve convient à l'automatisation, il faut tenir compte de critères comme sa porosité, la forme de la valve, la qualité du collage et des finitions. Si vous avez du mal à vous y retrouver, votre fournisseur de sacs à valve pourra vous orienter.

Technologie FFS à partir de film plat

Ce qui distingue cette famille de sacs, c’est la technologie utilisée pour leur fabrication. On ne peut pas commander « 10 000 sacs FFS » à un fournisseur. Si l’ensacheuse de votre fin de ligne est de type FFS, ce sont des bobines de film plat que vous allez commander. En effet, les sacs FFS sont produits sur place par la machine à partir de ce film. C’est le sens du sigle FFS : Form (former), Fill (remplir), Seal (sceller). Le grand avantage de cette technique, c’est que tout se fait au même moment.

Les ensacheuses FFS verticales partent d’un film plat de PE, muni des couches de protection nécessaires dans chaque cas. Pour obtenir un sac, ce film passe par un tube de formation et différents points de thermoscellage. Cela permet de réguler la taille du sac en fonction de son format, ce qui contribue à la standardisation des formats.

La forme de ces sacs évoque celle d’un coussin, d’où leur surnom de «pillow». On peut équiper la machine d’un mécanisme de formation de soufflets, pour obtenir un sac plus rectangulaire.

FFS à partir de bobine tubulaire

Là encore, c’est l’ensacheuse elle-même qui fabrique le sac, à partir d’une bobine de PE. Il suffit donc de sceller le fond et la gueule du sac, sans thermoscellage latéral.

Avec une ensacheuse FFS tubulaire ou horizontale, on peut assurer des cadences plus élevées à un rythme soutenu.

Ces sacs compacts et rectangulaires facilitent les opérations de palettisation et la logistique ultérieure et permettent un conditionnement bien plus économique.

Une multitude de matériaux entre en jeu dans la fabrication des sacs. Mais tous n’ont pas la même finalité. Certains ne sont utilisés que pour le revêtement. D’autres servent à obtenir des effets d’impression, à faciliter la fermeture du sac ou à en améliorer la résistance. D’autres encore permettent de rallonger la vie utile du produit... et ainsi de suite.

Mais tous les sacs contiennent les mêmes matériaux de base:

- Le papier

- Le polyéthylène(PE)

- Le polypropylène (PP), ou raphia

- L'aluminium

Tous ces matériaux peuvent être accompagnés de couches et de revêtements. Ils n’ont pas tous les mêmes caractéristiques. Le papier, par exemple, est un bon choix pour les sacs à valve sur ligne automatisée, car sa porosité permet à l’air pompé par la valve de s’échapper. De son côté, le PE est idéal pour les produits qui doivent rester absolument à l’abri de l’humidité et des conditions atmosphériques. Quant aux sacs en PP, ils laissent «respirer» les produits et sont très résistants, ce qui est atout de taille pour les processus manuels.

Autrement dit, le choix du matériau va dépendre de nombreux facteurs. Voyons cela de plus près.

LES FACTEURS POUR LE TYPE DE SAC

Protection du produit

Votre produit requiert un emballage étanche et doit rester à l’abri de la lumière? Optez pour un sac en PE. En fonction du degré de protection voulu, vous pourrez y appliquer plusieurs couches de traitement (en alu par exemple). Le papier isole bien aussi de la lumière, mais pas de l’air ou de l’humidité, à moins de le combiner avec des couches intérieures en alu ou PE. Enfin, le raphia (PP) laisse respirer les produits à l’intérieur du sac.

Valeur ajoutée

Vous vous en doutez: plus un sac est élaboré, plus son prix augmente. Et bien entendu, cela va se répercuter sur le prix de votre produit. Est-ce que vous pouvez vous le permettre? Posez-vous la question avant de définir l’emballage de votre produit.

Cadence de production

Les sacs préfabriqués impliquent toujours plus de manipulations que les sacs formés à partir d'une bobine. Pour les fortes cadences, une ensacheuse FFS constitue sans doute la meilleure solution. À l’inverse, si votre production est modeste, n’importe quel sac préfabriqué fera l’affaire.

Hygiène

Les conditions d’hygiène sont essentielles dans les usines où l’on manipule des produits en poudre. Pour les produits soumis à ionisation, il faut éviter les sacs à valve. En effet, certaines particules peuvent s’échapper à travers le papier, en raison de la forte pression d’air exercée lors de l’ensachage. Dans ce cas-là, mieux vaut opter pour un sac en PE (avec ou sans aluminium).

Si vous utiliser des sacs à gueule ouverte pour ensacher des produits en poudre, il faut veiller à ce que l'ensachause garantisse une étanchéité parfaite au niveau de la goulotte d’ensachage.

Volume et format des produits

Vous ne fabriquez qu’un seul produit, que vous vendez dans un seul format? N’hésitez pas une seconde et optez pour un sac préfabriqué ! Après tout, vous utilisez toujours la même quantité de consommables.

Ce n’est pas le cas si des dizaines de produits de densité variée passent sur votre ligne. Si par ailleurs vous les commercialisez dans plusieurs formats (5, 10, 20 et 25 kg, par exemple), cela représente une vingtaine, voire une quarantaine de sacs différents. Et si vous vendez sur plusieurs marchés, n’en parlons pas. Alors, comment éviter d’avoir à entreposer tout ce matériel et à gérer une telle quantité de stocks ? C’est là qu’entre en jeu l'ensacheuse FFS, elle vous permet d’obtenir un grand nombre de formats avec un seul consommable, en régulant simplement la taille du sac. En revanche, il faut prévoir une standardisation préalable.

Vous l’aurez compris : chaque cas est particulier. Le mieux est de consulter plusieurs fabricants de sacs pour voir les matériaux et les possibilités qu'ils peuvent vous offrir. Chez TMI, nous fabriquons des machines d’ensachage et nous pouvons également vous conseiller sur les avantages et les inconvénients des différents types de sac combinés avec chaque système d’ensachage.

Il faudra ensuite analyser le comportement de votre produit. C’est ce que nous faisons au laboratoire de TMI au départ de chaque projet. Cette analyse vous permettra de déterminer non seulement le type de sac dont vous avez besoin, mais aussi le dosage recommandé, la pertinence de prévoir un dispositif de désaération, le niveau d’étanchéité requis, etc.

Si vous souhaitez plus de conseils à ce sujet, n’hésitez pas à nous envoyer plus d’informations sur votre projet.

MOULIN DECHKOV - QUAND L’AUTOMATISATION EN FIN DE LIGNE RIME AVEC PRODUCTIVITÉ OPTIMALE

juillet 01, 2022

Comment TMI, aux côtés de son partenaire local Avesto, a mis au point une solution complète d’ensachage, qui a eu un impact direct sur la productivité de cette société bulgare de mouture du blé.

À PROPOS DE L'ENTREPRISE

L’entreprise Melnitza Dechkov produit et vend de la farine et du son de blé. Elle est située dans la région de Pleven, connue en Bulgarie pour la qualité de ses cultures céréalières. Melnitza Dechkov est équipée de deux moulins, avec une capacité totale de 150 tonnes/jour. Le premier date de 2001 et le second a été construit en 2011, pour répondre à une demande croissante.

Le moulin Dechkov se définit comme un partenaire à long terme, fiable et honnête envers ses fournisseurs et ses clients.

Sa ligne de trituration est équipée de machines très efficaces pour le nettoyage et la préparation du blé, pour un produit fini de première qualité. Grâce à un processus de production partiellement automatisé, le moulin peut fabriquer différents types de farines, en s’adaptant aux spécifications de ses clients.

Les farines et les sons finis sont ensuite expédiés en vrac, dans des sacs de différentes tailles (1 kg, 5 kg, 10 kg, 25 kg ou 50 kg), en fonction du type de produit. Or, la ligne d’ensachage de Dechkov n’était pas automatique au départ.

Nous avons rencontré le PDG de Melnitza Dechkov, Vladislav Dechkov, qui nous a parlé de son projet d’automatisation de fin de ligne, développé avec TMI et Avesto.

LEURS BESOINS

Avec des processus de production déjà automatisés, le moulin Dechkov voulait en toute logique automatiser sa fin de ligne, c'est-à-dire les étapes d’ensachage et de palettisation. Il a d’abord fallu identifier les principaux besoins dans ce domaine: réduction des coûts, hausse de la productivité et amélioration de la qualité de l’emballage.

L’entreprise a ensuite délimité la portée du projet : il lui fallait un système d’ensachage et de palettisation compatible avec différents formats de sacs à valve (5, 10, 25 et 50 kg), afin de de conditionner un produit alimentaire tout en le protégeant.

C’est avec cet objectif en tête que l’entreprise a commencé à étudier différentes possibilités. Mais ça n’a pas été chose facile, comme l’explique M. Dechkov : « Le problème était surtout le manque d’informations. On ne pouvait voir nulle part en Bulgarie une ligne en service semblable à celle dont on avait besoin. »

Le moulin a alors pris contact avec l’entreprise Avesto pour obtenir des conseils et trouver une solution de fin de ligne.

À PROPOS D’AVESTO ET TMI

Fondée en 2005, la société d'ingénierie Avesto représente des entreprises industrielles d’envergure internationale et fournit différents types d’équipements, des services d’installation, des consommables et des pièces détachées dans toute la Bulgarie.

Dans le cadre de son partenariat avec TMI, Avesto propose toute la gamme de produits TMI, largement utilisés dans trois secteurs industriels du pays : l’agriculture, l’exploitation minière et la transformation. Dès que le produit est prêt à être emballé, TMI propose des solutions d'ensachage adaptées à toutes sortes de produits aux comportements différents, des solutions de palettisation pour différents types de sacs et exigences de cadence, et des solutions de protection des palettes par banderolage.

LA SOLUTION PROPOSÉE

Avesto et TMI ont combiné leur expérience et leur savoir-faire pour mettre au point une solution capable de répondre aux exigences de Dechkov :

-

ILERSAC VBF : une ensacheuse automatique pour sacs à valve, dotée du système ILERSONIC de scellage par ultrasons afin de protéger le produit des agents extérieurs. Cette machine s’adapte à des sacs de formats très différents, grâce à la goulotte de remplissage que l’on peut changer aisément en fonction du diamètre de la valve du sac.

-

ILERPAL P: un palettiseur à portique automatique, extrêmement compact et rentable, qui offre d’excellents résultats de palettisation et des charges parfaitement stables.

Le client a retenu la proposition d’Avesto, qui répondait parfaitement à ses besoins. « Avesto est le seul fournisseur à nous avoir proposé une machine capable d'emballer dans des sacs à valve de 5 kg, 10 kg, 25 kg et 50 kg. Et puis le prix et la capacité de la machine correspondaient à ce que l’on cherchait », explique M. Dechkov.

Vous pouvez voir cette ligne en action sur cette vidéo.

LES RÉSULTATS

La ligne d’ensachage a été fabriquée en Espagne puis livrée en Bulgarie. La mise en service et le démarrage ont été réalisés par une équipe composée de techniciens de TMI et d’Avesto. Les techniciens d’Avesto ont travaillé sur place, tandis que leurs homologues TMI ont pu les assister à distance au moyen d’un dispositif de téléservice. Cette méthodologie a permis de contenir le budget, en évitant le déplacement de techniciens d'un pays à l’autre.

Vous pouvez voir la ligne d’ensachage complète en fonctionnement sur cette vidéo.

Selon M. Dechkov, la ligne d'ensachage et de palettisation a directement contribué à augmenter la productivité de l’usine et à améliorer la qualité de l’emballage : « on a pu augmenter la cadence horaire avec moins de personnel. Avec notre ancienne machine, on emballait 3,5 tonnes de sacs de 25 kg par heure avec 2 personnes. Et là, on est passé à 5 tonnes de 25 kg avec 1 seule personne ».

Les perspectives de croissance se sont également améliorées pour l’entreprise bulgare : « On va sûrement gagner en flexibilité, pour mieux relever les nouveaux défis du marché », conclut M. Dechkov.

TOUJOURS AUX CÔTÉS DU CLIENT

Les solutions TMI peuvent contribuer à améliorer la production et l'efficacité de votre usine. Envie d’en savoir plus ? N’hésitez pas à nous contacter pour obtenir des conseils en matière d’emballage.

Vous pouvez également consulter notre réseau mondial de partenaires pour trouver un partenaire local dans votre région.

LE LABORATOIRE : LA CLÉ POUR DÉFINIR LA MEILLEURE SOLUTION TECHNIQUE EN SYSTÈMES DE DOSAGE

septembre 11, 2020

TMI est une entreprise innovatrice qui, avec une grande connaissance du produit, est en mesure de fournir des solutions personnalisées pour chaque client et chaque produit. Depuis sa naissance, l'un des principaux objectifs de l'entreprise a été de coopérer avec le client, non seulement en tant que simple fournisseur mais aussi en tant que consultant et partenaire de confiance.

TMI est une entreprise innovatrice qui, avec une grande connaissance du produit, est en mesure de fournir des solutions personnalisées pour chaque client et chaque produit. Depuis sa naissance, l'un des principaux objectifs de l'entreprise a été de coopérer avec le client, non seulement en tant que simple fournisseur mais aussi en tant que consultant et partenaire de confiance.

Dans cet esprit, TMI s'est à nouveau impliquée dans le retournement de l'un de ses clients : Un important producteur de dextrose pour l'industrie alimentaire qui a décidé d'adapter une partie de son usine pour produire dextrose destiné à des applications pharmaceutiques et cosmétiques.

Il s'agit d'industries qui exigent des mesures d'hygiène et de certification strictes, auxquelles les machines d'ensachage doivent également se conformer. Cependant, ce fabricant a été conseillé par TMI et, ensemble, ils ont surmonté ce défi.

Le défi:

Le glucose est un produit fin et cohésif qui a tendance à générer de la poussière et des grumeaux. Le client utilisait antérieurement un système de pesage à poids brut par gravité qui, en plus de générer beaucoup de poussière dans l'environnement, fluidifiait le produit rendant le dosage et la précision de pesage difficiles. Il était donc nécessaire d'améliorer le système de dosage pour assurer un environnement propre et un remplissage précis des sacs.

D'autre part, la configuration de la trémie existante a provoqué un débit irrégulier : l'inclinaison sur l'un des côtés a généré une dispersion dans le produit de sorte que les grosses particules se sont déposées plus tôt dans la trémie et sont descendues vers la vis, tandis que les fines sont restées dans le dos ou le dessus, empêchant ainsi de garantir un mélange homogène du produit final.

Il s'agissait d'une modification du système de pesage depuis deux étages au-dessus de la gueule d'ensachage et dans une salle blanche avec un système de palettisation externe. C'était aussi un des facteurs critiques pour la conception de l'installation, qui devait suivre la disposition existante de l'usine et respecter les mesures d'hygiène strictes impliquées dans le traitement avec un produit de qualité pharmaceutique.

La solution :

Une étude a été réalisée sur les approches techniques et empiriques du projet, car TMI dispose d'un laboratoire capable de simuler la ségrégation des matériaux, caractérisant ainsi le comportement du produit et permettant de prédire les points critiques du dosage.

La conception actuelle du système de pesage a donc été obtenue. Elle répond aux critères suivants :

- - Garantie maximale dans la traçabilité du produit final et des BPF (Bonnes Pratiques de Fabrication) : tous les matériaux ont été certifiés, documentés et fabriqués selon des spécifications de qualité pharmaceutique. De même, tous les composants du dosage ont été désinfectés avec des produits anodins avant d'entrer dans l'usine du client, afin d'éviter les fléaux et la contamination.

- Finition parfaite des soudures : il faut qu'elles soient continues et sans brides. Tous ces travaux ont été effectués par des soudeurs certifiés avec une procédure documentée.

- Facilité et rapidité de nettoyage : un système d'extraction par vis sans fin a été inclus. De cette façon, il est possible, d'une part, de vider la vis sans fin à la fin de chaque cycle en récupérant le produit dans un bac de récupération solidaire de la vis sans fin et, d'autre part, de faciliter le processus de nettoyage pour les opérateurs, tant pour l'accessibilité que pour la facilité d'utilisation, étant manœuvrable sans outil.

- Dosage étanche et contrôlé : la bouche d'ensachage a été adaptée, avec une ouverture optimisée pour une meilleure étanchéité, et les points d'aspiration et de compression ont été placés stratégiquement.

- Prévenir la désagrégation du produit avant l'ensachage : un déflecteur a été appliqué qui modifie la disposition finale du matériau dans la trémie de réception.

- L'ensemble du système de dosage a été fabriqué conformément à la norme ATEX - ZONE 20.

LA CONCEPTION HYGIÉNIQUE ET SON APPLICATION SUR LES ÉQUIPEMENTS D’ENSACHAGE

juin 07, 2021

Découvrez les principes de base de la conception hygiénique et la manière dont nous les appliquons aux solutions d'ensachage de TMI.

Les producteurs de l’alimentaire ont une mission essentielle et incontournable : garantir la sécurité et la traçabilité de leurs produits sur toute la chaîne, depuis la production de chaque ingrédient jusqu’à la consommation du produit final.

Les installations et les équipements de travail en contact avec des produits alimentaires doivent remplir une série de conditions, qui sont recueillies dans différentes normes de sécurité alimentaire. Ces normes, auxquelles sont tenues de se plier les producteurs, constituent dans leur ensemble ce que l’on appelle la conception hygiénique.

Cet article décrit les fondements de la conception hygiénique et son importance dans le secteur alimentaire.

DÉFINITION DE LA CONCEPTION HYGIÉNIQUE

La conception hygiénique revêt une grande importance dans la construction des installations et des équipements. Pour le secteur alimentaire, où la sécurité et la santé des consommateurs sont une priorité, il s’agit d’une pratique systématique.

Son but est d’éviter à tout prix que les aliments entrent en contact avec des contaminants physiques, chimiques ou microbiologiques. Il s’agit donc de minimiser toute source de contamination possible, en la gardant toujours à vue et en facilitant son nettoyage.

CONCEPTION HYGIÉNIQUE ET CADRE RÉGLEMENTAIRE

Afin de garantir les conditions d’hygiène nécessaires lors de la production, des normes ont été instaurées au niveau de chaque pays pour définir les critères à suivre et les mesures à adopter pour concevoir des installations et des équipements de travail sûrs.

Au sein de l’Union européenne, le cadre juridique est défini par la Directive 2006/42/CE relative aux machines, ainsi que le règlement (CE)1935/2004 s’appliquant aux matériaux et objets destinés à entrer en contact avec les aliments, la législation européenne en matière d’hygiène et la législation en vigueur dans chaque État membre. Par ailleurs, les normes techniques ISO 14159 et EN 1672-2 doivent être prises en compte. Tous ces textes définissent les conditions requises pour les matériaux, les surfaces, les liaisons, le drainage des jus, la contamination et la facilité de nettoyage.

Il faut également souligner le rôle fondamental de l’organisme européen EHEDG (European Hygienic Engineering and Design Group), qui accompagne les législateurs, en assurant la définition et la diffusion des normes de conception hygiénique et la certification des équipements.

Hors de l’UE, on trouve d’autres réglementations de référence en la matière. Aux États- Unis, les normes sanitaires sont celles définies par l’organisme 3-A, la National Sanitation Foundation (NSF), le Secrétariat aux produits alimentaires et pharmaceutiques (FDA), les bonnes pratiques de fabrication (GMP) et le système HACCP d’analyse des risques — points critiques pour leur maîtrise. Au Royaume-Uni, ces questions relèvent du British Retail Consortium (BRC).

Le cadre normatif établi par ces organismes et ces systèmes donne lieu à ce que l’on appelle la conception hygiénique, qui constitue une tentative de répondre aux exigences fixées par les différents textes.

Certaines directives permettent d’accréditer la conception hygiénique et de délivrer des certificats, à condition que les exigences de conception hygiénique soient remplies et que les tests de propreté établis soient passés avec succès.

PRINCIPES DE BASE DE LA CONCEPTION HYGIÉNIQUE

La conception hygiénique consiste essentiellement à éviter l’accumulation de saletés sur toutes les surfaces, en les rendant visibles et aptes à l’inspection, à garantir un nettoyage facile et à veiller à ce que l’environnement de production (y compris le sol) soit toujours en bon état, pour ne pas contribuer à une éventuelle contamination.

Afin de garantir une construction adéquate des machines installées dans les lignes de production alimentaire et de tous leurs composants, la conception hygiénique intervient dans la définition des matériaux, des procédés, du traitement de surface, des techniques d’assemblage et de la morphologie des pièces elles-mêmes.

Ainsi, la conception hygiénique repose sur une série de critères définis comme suit :

- NETTOYAGE ET DÉSINFECTION : les installations, les machines ou les surfaces doivent pouvoir être nettoyées convenablement, en éliminant les saletés susceptibles de provoquer l’apparition de micro-organismes. Leur conception doit donc faciliter l’accès aux fins de nettoyage.

- ACCESSIBILITÉ : l’installation doit être facilement démontable sans outil pour permettre l’accès à toutes les zones à désinfecter, dans la mesure du possible et notamment pour faciliter le drainage des jus lors d’un nettoyage humide.

- SURFACES : elles doivent être résistantes aux aliments et à la corrosion provoquée par les processus de nettoyage, en évitant dans la mesure du possible le recours à des revêtements de surface qui peuvent être une source de contamination. Il faut donc opter pour des surfaces lisses, avec un minimum de rugosité. Afin d’éviter les zones mortes, les surface ne doivent pas contenir de liaisons ou de fissures où pourraient s’amonceler la saleté, en utilisant pour cela les techniques de liaison adéquates.

- MATÉRIAUX : leur choix est essentiel à la conception. La priorité est donnée aux matériaux résistants à la corrosion, non toxiques, faciles à nettoyer et qui préviennent la prolifération de micro-organismes. L’acier inoxydable constitue en général la meilleure option. Toutefois, ce matériau peut être sujet à la corrosion dans les environnements chimiquement agressifs (quand on utilise des produits de nettoyage qui contiennent des chlorures, par exemple). Dans ces cas-là, il est recommandé d’utiliser des plastiques conformes à la réglementation FDA ou au règlement UE n° 10/2011, c’est-à-dire aptes à entrer en contact avec les denrées alimentaires. Le recours à des plastiques détectables par détecteur de métaux est également recommandé.

En tenant compte de tous ces critères, il faut identifier sur chaque projet les surfaces qui entrent effectivement en contact avec le produit, afin d’évaluer les risques et déterminer la conception hygiénique à appliquer sur chaque zone.

LES AVANTAGES DE LA CONCEPTION HYGIÉNIQUE

En adoptant les principes de la conception hygiénique dans la mise en place des installations de production et dans les exigences de construction des équipements, on obtient les avantages suivants :

- SÉCURITÉ ALIMENTAIRE : le principal objectif pour les producteurs de l’alimentaire est de garantir des conditions de production hygiéniques, favorisant le respect des normes de sécurité et garantissant la sécurité des consommateurs.

- RÉDUCTION DES COÛTS : sur n’importe quelle installation de production, les temps d’arrêt pour nettoyage réduisent le rendement et augmentent les coûts (de personnel, d’énergie et de contrôle qualité). Bien que la conception hygiénique suppose un plus gros investissements lors de l’achat des équipements, le coût total de propriété (TCO - total cost of ownership) s’avère inférieur à long terme. Cela s’explique par la réduction des temps de nettoyage, de la consommation d’énergie, des frais de personnel, ainsi que par une plus grande conformité aux directives et aux normes, qui se traduit par une sécurité accrue pour le consommateur.

- RÉDUCTION DE L’IMPACT ENVIRONNEMENTAL : en optimisant le processus de désinfection, la conception hygiénique entraîne une baisse de la consommation d’énergie, d’eau et de produits de nettoyage.

APPLICATION SUR LES LIGNES D’ENSACHAGE

TMI a conçu et fabriqué de nombreuses lignes d’ensachage, de palettisation et de banderolage pour le secteur alimentaire à l’échelle mondiale, en tenant compte des principes de la conception hygiénique. Dans le but d’aider les producteurs alimentaires, nous avons développé des solutions qui apportent les améliorations suivantes :

FACILITÉ DE NETTOYAGE ET DE MAINTENANCE

Au cours du processus d’ensachage, les surfaces revêtent une importance vitale en termes de sécurité alimentaire à un point particulier : le dosage. À ce stade, les surfaces sont totalement en contact avec le produit. Il est donc essentiel de garantir un nettoyage facile et rapide du point de dosage.

Pour cela, TMI a mis au point une série d’applications qui améliorent la maintenance pendant le dosage du produit :

-

- Dosages démontables : qu’il s’agisse d’un dosage par bande ou par vis sans fin, nos systèmes sont entièrement démontables sans outil. Les opérateurs peuvent ainsi mener à bien leurs activités de nettoyage et d’inspection, de façon rapide, efficace et exhaustive.

- Cycles de nettoyage à l’eau automatiques : à l’aide de boules de pulvérisation, de raccords waterproof aux systèmes de collecte de l’eau et de systèmes de séchage à l’air, il est possible d’enclencher des cycles de lavage à l’eau automatiques depuis le panneau IHM de l’ensacheuse elle-même, optimisant ainsi au maximum les temps de nettoyage.

- Vis inclinées : facilitent le drainage de tous les jus utilisés lors des cycles de nettoyage.

- Absence de recoins : tous les dispositifs de dosage sont conçus pour éviter la présence de recoins où peut s’accumuler le produit, avec des bords ouverts et visibles, des liaisons soudées de façon étanche et aucun bord horizontal.

DES INSTALLATIONS PROPRES ET SÛRES

Outre le dosage, il existe de nombreux autres facteurs et points de la chaîne d’ensachage où la conception hygiénique est essentielle pour garantir la sécurité des produits alimentaires destinés à la consommation :

-

- Les matériaux : TMI peut adapter les matériaux de construction de ses ensacheuses aux exigences du client et à ses méthodes de nettoyage. Nos ensacheuses peuvent être fabriquées en acier inoxydable, entièrement ou en partie. Pour les éléments incompatibles avec l’acier pour des raisons techniques, comme les tuyaux flexibles de décharge du produit, les bouches d’ensachage télescopiques ou les convoyeurs à mailles, nous avons recours à des plastiques conformes à la réglementation FDA.

- Minimiser l’accumulation de produit : sur les surfaces planes en particulier, les résidus de produits ou de poussière s’accumulent et peuvent alimenter les micro-organismes. Pour éviter leur prolifération, TMI applique aux constructions hygiéniques les critères de l’EHEDG, comme la construction en losange (diamond shape), qui évite toute accumulation grâce à l’inclinaison des angles. Les surfaces de contact entre les composants sont également réduites au strict minimum. C’est le cas du câblage, disposé sur des chemins de câble de sorte à en faciliter l’accès et le nettoyage sans rien démonter, en privilégiant la position verticale plutôt que l’horizontale.

- Nettoyage facile de l’environnement de la ligne : les ensacheuses, ainsi que tous les convoyeurs de sacs et de palettes, ont un minimum de supports au sol, ce qui facilite une bonne hygiène à proximité de la ligne d’ensachage. Par ailleurs, il est possible de les équiper de pattes cylindriques en acier inoxydable.

- Armoires électriques séparées : en installant l’armoire électrique dans une autre pièce, on peut effectuer les cycles de lavage à l’eau tout en maintenant la sécurité de la pièce où se trouve l’ensacheuse. Cela permet également de maintenir une hygiène maximale quand l’ensacheuse se trouve dans une salle blanche. Il est possible d’intégrer différents degrés de protection IP aux armoires et/ou de prévoir une inclinaison de la partie supérieure des armoires si le client le souhaite.

TRAÇABILITÉ

Au-delà des dispositions de la directive en la matière et du concept de conception hygiénique, il s’avère souvent nécessaire d’intégrer des systèmes de détection des métaux le long de la ligne, ainsi que des trieuses pondérales, afin de garantir la sécurité du produit emballé à tout moment. Ces systèmes de détection peuvent être reliés à des alarmes qui avertissent les opérateurs sur le moment, ainsi qu’à des systèmes de collecte des données, qui permettent au fabricant d’obtenir des données en temps réel sur la conformité des unités produites.

QUELQUES EXAMPLES...

Ces solutions ont notamment été appliquées à la conception des machines suivantes : ILERBAG HC, une ensacheuse FFS tubulaire conçue pour les secteurs requérant un niveau d’hygiène élevé ; un système de dosage par vis sans fin et pesée nette pour glucose pour le secteur pharmaceutique ; ou encore le tout dernier développement de TMI : ILERBAG V pour le secteur alimentaire, une ensacheuse VFFS conçue pour répondre aux exigences des producteurs de sucre et de chocolat.

CRÉEZ LE BOUT DE LIGNE HYGIÉNIQUE QUI CONVIENT À VOS BESOINS

Chez TMI, nous sommes conscients que chaque projet est unique. C’est pourquoi nous évaluons au cas par cas les exigences d’hygiène, afin d’apporter des solutions adaptées aux particularités du client. Pour en savoir plus sur les solutions TMI, n’hésitez pas à nous contacter via le configurateur de devis. Nous serons ravis de vous aider !

LES CLÉS DE LA MAINTENANCE PRÉVENTIVE EN FIN DE LIGNE

juillet 06, 2021

Votre plan de maintenance préventive ne donne pas les résultats escomptés ? Dans cet article nous faisons le point sur la question, avec 8 conseils pour optimiser au maximum sa mise en œuvre.

17 h 30, un vendredi quelconque... Une alarme se déclenche, la ligne d’ensachage s’est arrêtée. Et tandis que le technicien détecte la panne et change la pièce qui rendait l’âme depuis plusieurs jours, vous êtes contraints d’arrêter la production. On est aux portes du week-end et lundi, il faut entrer les commandes, pas le choix ! Or, ces tâches de réparation ont réduit le taux de production, et il va falloir récupérer le temps perdu à coup d’heures supplémentaires.

Qui a envie de se retrouver dans une situation pareille ?

Le coût d’opportunité d'un arrêt non prévu est incalculable. Il faut donc envisager la maintenance comme un besoin stratégique pour l’entreprise et se doter d’un plan de maintenance préventive, dont le principal objectif est de prévenir les situations d’urgence qui nuisent à la production et d’optimiser l’efficacité opérationnelle.

Envie d’en savoir plus ? Lisez la suite :

LA MAINTENANCE PRÉVENTIVE, QU’EST-CE QUE C’EST ?

La maintenance préventive consiste surtout à planifier et à exécuter les actions nécessaires pour prévenir les pannes et réduire la probabilité d'une défaillance sur un actif, pour que l’installation continue à fournir les prestations pour lesquelles elle a été conçue. Elle est recommandable pour les actifs indispensables au fonctionnement normal de la production.

La maintenance préventive regroupe une série d’interventions qui consistent à analyser les problèmes existants sur une machine, tout en effectuant différentes actions : réglage des capteurs et des mécanismes internes, remplacement des consommables (filtres, ventouses, etc.), tâches de nettoyage, graissage des guides, des chaînes et des roulements, centrage et tension des courroies, etc.

On distingue différentes méthodes de maintenance préventive :

- En fonction du temps : on planifie des révisions de façon périodique (trimestrielles ou semestrielles, par exemple), indépendamment du travail réel de l’installation.

- En fonction de l’usage : les révisions sont menées en fonction du travail effectué par l’installation. Par exemple, tous les x cycles de production, tous les x sacs produits.

- Par prédiction : sur les installations équipées de modules de mesure OEE et d’intelligence artificielle, on peut prédire le moment où certaines pièces de la machine requièrent une maintenance, à partir des données et des indicateurs obtenus. Cette méthode est associée à l’industrie 4.0 car elle requiert un niveau d’informatisation élevé.

- Par prescription : les pannes sont anticipées au moyen d’actions récurrentes de contrôle et de veille. Les réparations sont programmées à l’avance, pour éviter qu’un dysfonctionnement n’aboutisse à une panne.

À QUOI SERT UN PLAN DE MAINTENANCE PRÉVENTIVE ?

La maintenance préventive augmente la durée de vie utile des équipements, en réduisant les coûts de maintenance à court et à long terme. En effet, quand on assure que les machines restent dans de bonnes conditions de fonctionnement, propres et bien réglées, leurs mécanismes et leurs composants ne souffrent pas autant d’usure et les prestations pour lesquelles elles ont été conçues durent plus longtemps. La maintenance préventive est donc un moyen très efficace de garantir un bon fonctionnement des points critiques de la ligne de production et de rallonger sa vie utile.

QUELS SONT LES AVANTAGES DE LA MAINTENANCE PRÉVENTIVE ?

Un plan de maintenance préventive dûment structuré et exécuté peut apporter de nombreux avantages à votre entreprise, parce qu’il...

AUGMENTE

- La disponibilité de vos machines et de vos lignes d’ensachage, pour tenir les cadences et satisfaire les commandes de vos clients.

- La fiabilité des équipements, ce qui vous permet de réaliser de meilleurs pronostics de production et de réduire les retards.

- Le rendement de la production, ce qui se traduit également par un meilleur retour sur investissement (ROI)

- La sécurité et la commodité des opérateurs, en réduisant la probabilité d’accidents, ainsi que la poussière et les bruits ambiants qui peuvent être gênants, voire nocifs pour les travailleurs.

RÉDUIT

- Les dépenses en maintenance corrective et en grosses réparations, qui se font souvent dans des situations d’urgence ; avec tous les coûts supplémentaires que cela implique.

- Les dépenses générées par les pannes spontanées, y compris le coût d’opportunité.

- Les arrêt de production imprévus, qui peuvent compromettre les contrats et les accords passés avec vos clients.

- Les pertes de produit, qui dans le cas des produits de valeur, peuvent également entraîner des pertes économiques.

- Les heures supplémentaires des travailleurs : si les taux de production correspondent aux objectifs, plus besoin de compenser les heures perdues.

Pour reprendre notre introduction : aucun fabricant ne veut se retrouver dans une situation d’urgence, avec son usine en arrêt au moment le moins opportun. C’est pourquoi il est indispensable de se doter d'une méthodologie permettant de réduire le pourcentage de pannes spontanées et de périodes d'arrêt (downtime), et d’augmenter la disponibilité réelle des machines tout en renforçant la sécurité dans l’usine.

Pour vous aider à tirer au mieux parti des avantages de la maintenance préventive, voici quelques conseils pour augmenter l’efficacité de votre site :

8 CONSEILS POUR APPLIQUER LA MAINTENANCE PRÉVENTIVE DANS VOTRE USINE

1. Planifiez :

La première chose à faire pour mener une maintenance préventive pertinente, c’est de se doter d’un PLAN. Pour l’élaborer, vous devez tenir compte des ressources (humaines et budgétaires) dont vous disposez et de toutes les parties critiques de la ligne. La confection d’une matrice de criticité vous aidera à déterminer les actifs les plus cruciaux. Si vous avez une ligne d’ensachage TMI, vous pouvez consulter le tableau de maintenance préventive joint à notre documentation, où est indiquée la fréquence à laquelle il faut réviser, graisser, régler et nettoyer les différentes pièces composant les machines (hebdomadaire, mensuelle, trimestrielle, semestrielle ou annuelle).

Il faut savoir qu’avec un bon plan de maintenance préventive, vous consacrerez à peine 10 % du temps de maintenance à des actions réactives. Autrement dit, si vous élaborez un plan réaliste et que vous vous y tenez, vous gagnerez du temps à terme.

2. Utilisez des listes de contrôle :

Pour garantir une maintenance adéquate de toutes les pièces, ensembles et sous-ensembles des machines d’ensachage et de palettisation, il peut être utile de disposer d'une liste de contrôle (checklist), qui vous donnera une vue d'ensemble. Elle vous servira de guide de maintenance et vous pourrez également y consigner toutes vos observations afin de prendre des mesures immédiates ou en tenir compte lors du prochain contrôle.

Les techniciens de TMI qui effectuent la maintenance préventive disposent d'une liste de contrôle pour réviser chaque machine. En fonction de ce qu’ils observent lors de leur inspection, ils notent les pièces ou les composants qui requièrent un remplacement et remettent la liste au client pour que celui-ci puisse se procurer les pièces nécessaires aux maintenances ultérieures.

3. Optimisez vos stocks :

Pour que les interventions de maintenance préventive, et les réparations de nature réactive, soient le plus efficaces possibles, il faut faire en sorte d’avoir en stock les pièces les plus susceptibles d’être changées. Veillez également à disposer des pièces détachées nécessaires avant les interventions de maintenance, notamment si vous faites venir un technicien externe. Cela vous permettra de faire des économies en évitant des interventions supplémentaires.

Avec un stock de pièces critiques et de modules préassemblés, on peut réduire à quelques heures, voire à quelques minutes, un arrêt qui aurait pu durer plusieurs jours s'il avait fallu attendre la livraison d'une pièce par le fabricant.

Le service de pièces détachées de TMI peut vous aider à garder à jour votre stock de pièces détachées, pour effectuer une opération de maintenance ou réparer une panne sans avoir à attendre la livraison d’une pièce.

4. Basez vos décisions sur des informations réelles :

Les informations fournies par le module OEE orientent votre prise de décision. L’OEE représente le temps de productivité réel d’une ligne. En général, on considère que 85 % constitue un très bon taux de disponibilité, de rendement et de qualité, et qu'un résultat inférieur à 60 % indique le besoin de prendre des mesures corrective. Quoi qu’il en soit, l’objectif est toujours d’atteindre les 100 %.

Un bon moyen d’optimiser la disponibilité de votre ligne d’ensachage est de se doter du module OEE de TMI, qui fournit des données sur les sacs produits et les alarmes en temps réel. Cela permet d’anticiper les tâches opérationnelles et de maintenance.

5. Optimisez les recettes de travail :

Une grande partie des défauts qui réduisent la disponibilité d'une machine sont des problèmes de configuration des recettes de travail. Quand une ensacheuse ne manipule pas les sacs correctement, ou quand un palettiseur génère des charges instables, cela peut être le signe d’un déréglage du programme, qui se produit souvent au fil des changements d'équipe. Pour éviter que ces dysfonctionnements n’aboutissent à des pannes, il est important de prévoir une mise à jour des logiciels dans votre plan de maintenance.

Le service de téléassistance de TMI peut vous aider à garder à jour le logiciel des ensacheuses, palettiseurs et filmeuses de votre ligne. L’équipe de service après-vente se connecte à distance à la ligne d’ensachage, afin d’apporter des améliorations et de corriger des défauts sans avoir à se rendre dans votre usine.

6. Identifiez les parties critiques et donnez-leur la priorité :

En vous concentrant sur les modules d'erreur propres à chaque machine, vous pourrez détecter des dysfonctionnements à un stade précoce et effectuer à temps les réparations nécessaires.

Si votre ligne d’ensachage et de palettisation est de TMI, vous pouvez commander une liste des pièces recommandées et critiques au service de pièces détachées. Les données qu’elle contient vous permettront d’identifier les parties critiques, et les pièces détachées nécessaires à leur bon fonctionnement.

7. Faites preuve de proactivité :

Si vous avez déjà un plan de maintenance préventive, vous connaissez les jours et les semaines que vous allez consacrer à chaque zone/machine de votre usine. Vous pouvez donc également prévoir les ressources humaines et matérielles dont vous aurez besoin. N’attendez pas le dernier moment pour décider quel opérateur assigner à une tâche : si vous planifiez à l’avance, vos ressources seront mieux réparties.

8. Observez et écoutez les techniciens de TMI lors de leurs visites :

Personne ne maîtrise une machine TMI aussi bien que ses techniciens. Profitez de leur intervention pour mieux connaître vos machines. Ces connaissances vous seront utiles, non seulement pour la maintenance, mais aussi pour l’utilisation quotidienne de vos équipements. La visite d'un technicien TMI est le moment idéal pour résoudre vos doutes concrets : comment s’y prendre pour réviser tel élément ? Et régler tel autre ?

LA MAINTENANCE PRÉVENTIVE DE TMI

Le service de maintenance préventive de TMI vous permet de compter sur le soutien d'un technicien officiel une ou deux fois par an (ou à la fréquence prévue dans votre contrat) pour réviser toutes les parties critiques de la machine. Son intervention va bien au-delà des contrôles électriques et mécaniques, des mises à jour logicielles, ou des opérations de nettoyage ou de réglage... le technicien TMI prend toujours soin de vous conseiller sur la façon d’améliorer l’utilisation de vos machines et profite de ses visites pour consolider la formation de vos techniciens au sujet des machines, apporter des conseils sur mesure à vos opérateurs, et corriger les mauvaises habitudes qu’il détecte. Il fait également le point sur la manipulation des machines d’ensachage, palettisation et banderolage, pour tous les opérateurs qui le requièrent, et résout leurs doutes sur le moment.

Pour en savoir plus sur le contrat de maintenance préventive TMI, vous pouvez nous contacter via le formulaire de contact après-vente : ce sera un plaisir de vous aider !

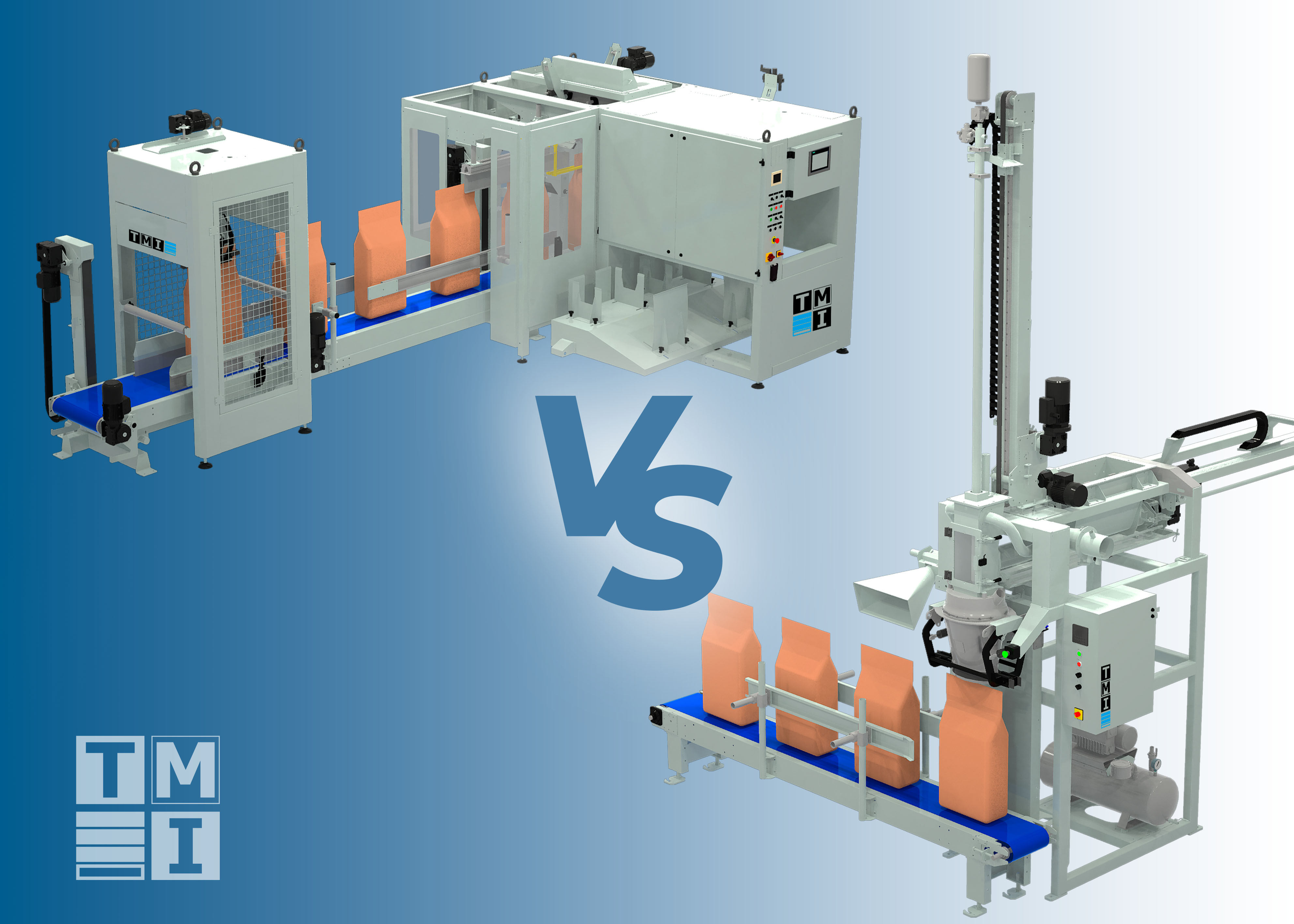

ENSACHEUSE AUTOMATIQUE OU SEMI-AUTOMATIQUE : LAQUELLE CHOISIR POUR VOTRE PROJET ?

mars 11, 2022

Vous prévoyez d’installer un système d’ensachage en fin de ligne, mais vous hésitez sur le degré d’automatisation nécessaire ? Cet article peut vous aider à mieux déterminer le type d’ensacheuse le plus adapté à votre projet.

- Mais... Vous voulez une solution automatique ou semi-automatique ? demande une commerciale TMI lors d’une conversation téléphonique qui vient de commencer.

À l’autre bout de fil, une voix hésitante :

- Eh bien... On ne sait pas trop. Qu’est-ce qui fait la différence ? Vous pouvez nous en dire plus ?

Et la commerciale se lance alors dans une explication sur les caractéristiques de ces deux types de machine.

Cette conversation est récurrente chez TMI. Et c’est normal : en général, les clients qui s’adressent à nous ne sont pas des spécialistes de l’ensachage. C’est à nous, experts, de les aider à définir leur projet de fin de ligne.

Pour cela, il faut prendre en compte plusieurs facteurs. Nous allons revenir ici sur les principales caractéristiques des deux types d’ensacheuses et vous donner des clés pour identifier la solution adaptée à votre projet :

ENSACHEUSE SEMI-AUTOMATIQUE

Qu’est-ce qu’une ensacheuse semi-automatique ?

Une ensacheuse semi-automatique est un système d’emballage qui permet principalement de peser le produit, de le doser et de l’introduire dans un sac avec précision, à partir d’une recette programmée à l’avance. On peut équiper cette machine d’une unité de pesée nette ou brute, en fonction de la production requise. Comme son nom l’indique, une ensacheuse semi-automatique ne peut pas fonctionner seule. Une intervention humaine est nécessaire : un opérateur est chargé de placer les sacs en position de remplissage, de lancer les cycles de remplissage au moyen d’un bouton de commande et de retirer le sac une fois qu’il est plein.

Voici les principaux avantages d’une ensacheuse semi-automatique :

- Facilité d’entretien

- Nettoyage efficace

- Rapide retour sur investissement, grâce à des coûts réduits

- Simplicité d’utilisation, sans formation préalable

- Installation simple et rapide

- Changements de format souples et rapides

Mais ce système présente aussi des inconvénients :

- La production est limitée, en fonction de la capacité des opérateurs

- Un opérateur d’ensachage doit être disponible

- L’opérateur doit fournir un effort physique important

Dans quels cas est-il conseillé d’installer une ensacheuse semi-automatique ?

Les ensacheuses semi-automatiques, à pesée nette ou brute, peuvent servir à mettre en sac une grande variété de produits, dans n’importe quel secteur. Cependant, elles conviennent mieux aux projets présentant l’une des caractéristiques suivantes :

- Quand la cadence horaire n’a pas besoin d’être élevée

- Quand on prévoit un investissement modéré pour le projet

- Quand on produit de petits lots ou quand on change souvent de produits, notamment s’il faut opérer un nettoyage exhaustif entre chaque produit ; ou bien si le rythme de production est plutôt bas.

- Quand on dispose d’une main-d’œuvre accessible à proximité de l’usine

- L’espace disponible pour l’ensachage est très réduit

Les ensacheuses semi-automatiques sont-elles toutes identiques ?

En aucun cas. La solution idéale pour vos besoins en fin de ligne dépend en grande partie du type de produit à ensacher et du type de sac utilisé.

TMI dispose d’une large gamme d’ensacheuses semi-automatiques comprenant les modèles ILERFIL AB, ILERFIL ABS, ILERFIL AN, ILERFIL VBG et ILERFIL VBF.

ENSACHEUSE AUTOMATIQUE

Qu’est-ce qu'une ensacheuse automatique ?

L’ensacheuse automatique est une machine de conditionnement dont l’objectif final est le même que celui d’une semi-automatique : doser des quantités précises de produits solides et les ensacher. La grande différence est que l’ensacheuse automatique ne requiert aucune intervention humaine. Ainsi, tout le processus se déroule sur la même machine, qui saisit le sac, l’ouvre, le met en position d’ensachage, le remplit, le déplace, le scelle et l’évacue.

Bien entendu, pour réaliser tous ces processus de façon automatique, il faut une technologie plus complexe que celle utilisée pour l’ensachage manuel.

Voici les principaux avantages d’une ensacheuse automatique :

- Processus d’ensachage entièrement automatisé

- Optimisation de la production au point d’ensachage

- Un seul opérateur pour assurer les fonctions de supervision et d’approvisionnement en consommables

- Sécurité et propreté accrue sur les lieux de travail

- Contrôle de la position du sac à tout moment pendant la manipulation

Mais là-aussi, il y a un revers de la médaille :

- L’investissement initial est en général plus élevé que pour un modèle semi-automatique

- L’encombrement au sol est souvent plus grand que celui des ensacheuses semi-automatiques (des modèles très compacts sont toutefois disponibles)

- L’installation requiert l’intervention d’un technicien qualifié du fabricant

Dans quels cas opter pour une ensacheuse automatique ?

TMI propose des ensacheuses automatiques pour tous les secteurs, sans exclure aucun type de produits : aliments pour animaux, additifs, produits chimiques, granulés, pellets, minéraux... Mais il va sans dire qu’il n’est pas toujours nécessaire d’opter pour une ensacheuse automatique. Dans quel cas est-il pertinent de faire cet investissement ? Voici quelques facteurs décisifs pour opter pour une solution toute automatique :

- La cadence requise de sacs/heure est moyenne ou haute.

- Le produit à ensacher requiert un retour sur investissement garanti par une production et une productivité soutenues.

- Il n’y a pas de main-d’œuvre disponible à proximité de l’usine, ou les coûts de main-d’œuvre dans le pays sont conséquents.

Types d’ensacheuses automatiques

Les ensacheuses automatiques se distinguent en fonction du type de sac : ensacheuses pour sacs à gueule ouverte, pour sacs SOS, pour sacs à valve et les systèmes FFS.

Grâce à cette variété technologique, les ensacheuses automatiques peuvent traiter différents types de sacs et de matériaux : sacs plats ou à soufflets, sacs en papier, en polyéthylène ou en raphia (WPP), sacs SOS, sacs à valve, sacs de type FFS (form-fill-seal), etc. La gamme est donc plus large que celle qui existe dans le monde du semi-automatique.

COMMENT CHOISIR PARMI AUTANT D’OPTIONS ?

Comme vous avez pu le constater, le sujet est plus complexe qu’il n’y paraît. Nous avons formulé une série de questions qui peuvent vous orienter dans votre choix :

- Quel est le niveau de production prévu ?

- Quels types de sacs comptez-vous utiliser ?

- Y aura-t-il plus d’un format de sac ?

- De quelle surface au sol disposez-vous ?

- Quel retour sur investissement vous faut-il pour que le projet soit viable ?

- Y a-t-il beaucoup de main-d’œuvre disponible dans les environs de l’usine ? Ou est-elle plutôt rare ?

Vous connaissez à présent la différence entre ensacheuse automatique et semi-automatique, et l’importance de définir le degré d’automatisation requis dès le démarrage d’un projet de fin de ligne. Avez-vous besoin de conseils à ce stade ? Contactez-nous sans engagement.

TROUVER LE BON PALLETISEUR POUR VOTRE PROJET - UN GUIDE RAPIDE

février 09, 2022

Vous aimeriez avoir un aperçu des différents types de palettiseurs et de leurs applications respectives ? Nous vous présentons ici dans les grandes lignes les avantages que chaque modèle peut apporter à votre ligne de production.

On trouve sur le marché plusieurs types de palettiseurs, qui permettent de couvrir différents besoins en termes de production et de conditionnement. Mais ils ne sont pas interchangeables : en fonction du fabricant, du projet ou du type de production, il faut savoir choisir le bon modèle.

Penchons-nous sur les principaux avantages et traits caractéristiques de chacun, en nous concentrant sur le conditionnement des sacs.

ROBOTS PALETTISEURS

Quand on envisage de palettiser une ligne d’ensachage, la première solution qui vient en général à l’esprit est celle du robot palettiseur. Il s’agit d'un bras de préhension robotisé, capable de saisir les sacs, les boîtes, les paquets ou autres, et de les disposer sur une palette avec une précision mathématique, au moyen d'un grappin ou d'une tête d’aspiration. Que peut vous apporter ce système ?

Avantages des robots de palettisation :

- Flexibilité : grâce à la configuration multi-palettisation, le système peut manipuler aussi bien des sacs que des boîtes et des paquets.

- C’est particulièrement utile pour palettiser en même temps sur plusieurs palettes des produits ou des lots issus de différentes lignes de production.

- Rentabilité : un seul robot bien conçu peut faire le travail de 2 ou 3 palettiseurs classiques.

- Modularité : on peut démarrer avec une configuration simple, puis sophistiquer le système en y ajoutant des éléments automatisés.

- Versatilité en termes de disposition. C’est un grand avantage pour les sites présentant des contraintes d'espace, comme des éléments de construction gênants et des plafonds bas.

Si l’une de ces caractéristiques est pertinente pour votre projet, un robot palettiseur comme ILERPAL R est peut-être ce dont vous avez besoin.

À moins qu'un grappin robotisé ne suffise à couvrir vos besoins ? Voyons ça de plus près.

PALETTISEURS À PORTIQUE

Les palettiseurs à portique constituent une solution simple et robuste qui offrent un retour rapide sur investissement, grâce à leur conception optimisée. Il s’agit en fait d'un type de robot palettiseur car la mise sur palette se fait au moyen d’un robot cartésien à 4 axes, qui se déplace sur un portique (d'où son nom).

Ce système est idéal pour les applications de fin de ligne, avec une cadence faible à moyenne (jusqu'à 420 sacs par heure) avec chevauchement des sacs (sacs à gueule ouverte). Mais il convient aussi à la mise sur palette des sacs à valve et sacs FFS.

Avantages des palettiseurs à portique :

- Faible encombrement et optimisation de l'espace : la conception modulaire permet des configurations compactes adaptées aux espaces réduits.

- Adaptabilité : le palettiseur à portique peut être intégré à une solution entièrement automatique avec un distributeur de palettes, une station de palettisation et le transport des palettes sur des convoyeurs à rouleaux, ou à une solution semi-automatique, où le processus de palettisation se fait au sol et avec l’intervention d'un opérateur.

- De grands résultats à bas prix : cette solution de palettisation est rentable et abordable.

On trouve sur le marché différents palettiseurs à portique de bonne qualité. Mais le modèle ILERPAL P de TMI offre une flexibilité hors pair : sa conception a été optimisée et, grâce à la simplicité de sa structure, il offre d'excellents résultats tout en maintenant les coûts à un niveau raisonnable. C’est donc une garantie en termes de compétitivité.

PALETTISEUR À COUCHES

On trouve plusieurs types de palettiseurs à couches dans le secteur industriel. On distingue en général les palettiseurs à couches haut niveau et bas niveau. Au-delà de leurs différences techniques, ces deux types de palettiseurs à couches fonctionnent de la façon suivante :

Les sacs sont acheminés jusqu’au point de palettisation, c'est-à-dire la plateforme de formation des couches. Là, les sacs sont rassemblés par 4 butées latéraux qui se chargent ensuite de former chaque couche. La couche est formée directement au-dessus des portes, qui s'ouvrent pour la déposer sur la couche précédente.

Chez TMI, le modèle classique de palettiseur à couches haut niveau est ILERPAL C, qui peut atteindre une cadence de 2200 sacs par heure, en fonction de la configuration.

Avantages des palettiseurs à couches :

- Vitesse : les couches sont formées à l’aide de butées latérales. Cela garantit un rendement maximal en fin de ligne, car plusieurs sacs peuvent être placés en même temps.

- Compétitivité : ce système est idéal pour les lignes de production où le volume et la productivité sont indispensables pour rester compétitifs.

- Efficacité : les couches sont parfaitement alignées sur la palette et restent stables pendant le transport.

- Efficacité énergétique : les composants de ILERPAL C permettent d’économiser entre 20 et 25 % par rapport aux autres types d’engrenages utilisés en général dans les systèmes de palettisation.

Les palettiseurs à couches sont donc une très bonne option pour les cadences moyennes à élevées, où les produits sont ensachés dans des sacs à valve ou des sacs FFS qui ne nécessitent pas de chevauchement.

Vous avez besoin d’un plus haut rendement, ou d’une solution qui permette le chevauchement des sacs ? Alors c’est un modèle hybride qu’il vous faut.

PALETTISEURS HYBRIDES

Les systèmes hybrides de mise sur palette permettent de manipuler à grande vitesse des sacs à gueule ouverte.

Et ce, sans renoncer à la mise en forme des sacs et la stabilité des palettes.

Voilà leur secret : les palettiseurs hybrides combinent les caractéristiques des robots palettiseurs et des palettiseurs à couches, pour obtenir des niveaux de performance supérieure pour les sacs à gueule ouverte. Ils sont similaires aux palettiseurs à haut niveau, mais les couches sont formées au moyen de pinces robotisées et d’axes cartésiens, à l'aide de butées latérales. On peut ainsi augmenter la cadence tout en conservant la forme du sac et en assurant la stabilité de la palette.

Avantages des palettiseurs hybrides :

- Finition optimale des palettes : le chevauchement permet de conserver la forme des sacs à gueule ouverte sans ralentir la cadence.

- Versatilité : le préhenseur de sacs et les guides de formation de couche assurent une manipulation optimale de différents formats de sacs.

- Stabilité : les butées latérales permettent d’aligner les couches à la perfection et d’optimiser la taille de la palette.

- Faible encombrement : grâce à leur conception compacte, ou du fait que la distance à gravir par les sacs est plus courte, les palettiseurs hybrides sont utiles pour optimiser l’espace.

TMI compte deux modèles de palettiseurs hybrides : ILERPAL H et ILERPAL W, dotés de caractéristiques et d’avantages différents, pour répondre aux besoins d'un grand nombre de fabricants.

QUEL PALETTISEUR VOUS CONVIENT ?

Les caractéristiques de ces palettiseurs sont pertinentes pour votre projet ? Demandez-nous un devis. Ce sera un plaisir pour nous d’étudier votre cas de plus près et de vous offrir la meilleure solution pour vos besoins en fin de ligne.

MOULIN DESGUÉS – LE SUCCÈS AVEC L’AUTOMATISATION DE LA PALETTISATION

décembre 28, 2021

Moulin Desgués est un moulin indépendant et familial fondé en 1891, qui produit de la farine haut de gamme pour les boulangeries artisanales de la région et qui vise à mettre la technologie au service de la qualité. Nous avons discuté avec Nicolas Desgués de son expérience avec la ligne d’ensachage TMI installée dans le moulin.

À PROPOS DE L’ENTREPRISE

Moulin Desgués est né en 1891 lorsque M. Philidor Desgués est devenu artisan meunier au moulin de Bazoges. La famille a acquis plus tard, en 1949, le moulin d’Acigné, en Bretagne, lui donnant le nom de Moulin Desgués, où se déroule l'activité productive de l'entreprise. Aujourd’hui, l’entreprise est dirigée par David et Nicolas Desgués et reste donc une entreprise indépendante et familiale.

L’activité principale de Moulin Desgués est la fabrication de farine pour les boulangeries artisanales en France, livrée exclusivement dans un périmètre de 200 km. La proximité avec le client est l'un des trois piliers des valeurs de l'entreprise. Les autres sont la production d'un produit haut de gamme et l'attention portée à l'origine du blé, qui est toujours 100% français.

Et en effet, le but de l’entreprise est de produire une farine plus haut de gamme par rapport à ce que l’on pouvait faire avant : Moulin Desgués est certifié comme Farine de tradition LABEL ROUGE. Pour ce label, des audits sont effectués chaque année, et les farines analysées très régulièrement pour en vérifier la qualité.

LEURS BESOINS

Auparavant, les ventes de farine était réparties entre 50 % en sacs et 50 % en vrac, comme il est d'usage dans le secteur. Mais depuis 5 ans environ, la tendance a considérablement évolué pour être aujourd’hui à un ratio de 80-20% au profit des sacs. La principale raison en est que les boulangers sont de moins en moins disposés à investir du temps et des efforts dans l'assainissement des silos à farine, s'ils ont la possibilité d'acheter un produit en sacs qui a le même rendement.

Ainsi, aujourd’hui quasiment toute la farine est vendue en sacs de 25 kg, ce qui entraine le besoin de palettiser le produit conditionné.

Moulin Desgués avait déjà une ensacheuse manuelle TMI, modèle ILERFIL ANS, avec un dosage à poids net et vis-sans-fin, installée en 2014. La palettisation se faisait pourtant à la main, ce qui, avec la croissance de la demande de sacs, prenait beaucoup plus de temps et était contraignant pour les salariés du Moulin. C’est ainsi que pour les soulager, on a identifié le besoin d’acquérir un palettiseur automatique.

POURQUOI TMI ?

Nicolas Desgués avait très clairement défini son besoin de fin de ligne, et a donc contacté TMI qui avait déjà fabriqué et installé l’ensacheuse dont il est toujours très satisfait. Il déclare : « J’ai rencontré Gérard Martinez au salon Vrac Tech du Mans. Je le connaissais depuis l’installation de notre ensacheuse. Nous avons discuté de mon nouveau projet de palettiseur. »

LA SOLUTION TMI

En analysant les besoins du client, l’espace disponible ainsi que les conditions de production et de travail, les techniciens ont considéré que la solution la plus adaptée pour le Moulin Desgués était l’ILERPAL P : un palettiseur cartésien de sacs à portique avec une pince robotisée qui peut palettiser jusqu’à 420 sacs/heure. Il s’agit d’une installation simple garantissant une haute précision. La machine robuste et rentable, est également très compacte, et peut facilement être placée dans une entreprise, même dans de petits espaces. ILERPAL P palettise des sacs de 5 à 50 kg, offrant flexibilité et rapidité pour les changements de sacs.

On a tout d’abord proposé ce palettiseur à Moulin Desgués : une machine neuve, comme il est d'usage pour TMI dont l’activité consiste à fabriquer des machines. Mais au même moment, un client de TMI en Espagne a décidé d'augmenter sa capacité de production avec un palettiseur modèle ILERPAL H, et a mis en vente son ILERPAL P existant.

Comme il correspondait à une configuration similaire à celle dont Moulin Desgués avait besoin, TMI a vu une bonne opportunité pour ce client et le lui a fait savoir. Nicolas Desgués nous en parle : « D’abord, nous avons reçu une offre pour un palettiseur ILERPAL P neuf, puis on nous a proposé un palettiseur du même modèle d’occasion. C’était une très bonne affaire, car le palettiseur était très récent et en parfait état. »

DÉROULEMENT DU PROJET

Le palettiseur mis en vente par le client espagnol était adapté aux semences et nécessitait certaines modifications. Moulin Desgués a été informé que cela prendrait un certain temps, mais bien moins que pour fabriquer une machine neuve.

De plus, il fallait faire des aménagements au moulin afin de pouvoir y placer le palettiseur : « Il a fallu lever le niveau du sol à l’endroit où devait être placé le palettiseur pour prévenir le risque d’inondations. »

Entre-temps, TMI a adapté le fonctionnement de la machine aux sacs du client, et il a été établi que tous les formats de sacs ne fonctionnaient pas bien : certains formats de sac ne permettaient une bonne stabilité de la palette pendant le transport. C'est ainsi que le client nous explique :

« Lors des essais que nous avons réalisés dans l’usine de TMI, on nous a prévenus qu’il y avait un inconvénient à garder les sacs les plus courts. Dans les faits c’était vrai, donc on a bien vu que on avait besoin de changer le format du sac pour que la palette tienne bien et arrive à sa destination sans encombre. »

Ainsi, on a adapté et standardisé les mesures du sac, en obtenant une majeure stabilité avec des sacs qui font tous la même longueur et assurant que les palettes soutiennent bien pendant le transport.

Lorsque le palettiseur a été prêt à être installé chez le client, ce sont les techniciens du service après-vente de TMI qui sont entrés en scène. Selon Mr. Desgués, la mise en service c’est très bien passée : « Nous nous sommes bien entendus avec les techniciens de TMI qui sont très professionnels. Ils sont à l’écoute de nos besoins et ont accepté de faire de petites modifications sur place… La formation était très adaptée à notre utilisation. Les techniciens ont bien pris le temps de nous expliquer comment utiliser le palettiseur d’une manière optimale. »

RÉSULTATS DU PROJET

La ligne complète d’ensachage et de palettisation est en fonctionnement depuis 4 mois chez Moulin Desgués. Ce n’est pas beaucoup à l’échelle de la durée de vie d’une machine, mais les résultats obtenus par le client sont déjà excellents : « C’est exactement ce que nous attendions, et surtout nous sommes très soulagés de ne plus devoir réaliser les palettes à la main. Nous avons également ajusté quelques réglages de la mosaïque comme le technicien de TMI nous l’a appris. »

En plus d'une réduction significative des risques pour la santé sur le lieu de travail, car « il y a moins de fatigue au niveau des articulations et du dos », le client a pu expérimenter une grande optimisation du travail et une forte augmentation de la productivité : « Cela nous fait gagner beaucoup de temps : une seule personne suffit, alors que 2 personnes étaient nécessaires auparavant. Cela permet de libérer du temps pour faire autre chose dans l’entreprise. »

TOUJOURS AUX CÔTÉS DU PRODUCTEUR

L’une des valeurs principales de TMI est d’accompagner le client dans le processus de définition de la ligne d’ensachage et dans la prise de décisions. Ici, TMI a identifié une très bonne opportunité pour ce client et lui a fourni le support technique nécessaire pour installer avec succès un palettiseur qui a répondu à ses attentes et couvert ses besoins à 100 %.

Envie de savoir comment TMI peut vous aider à améliorer la productivité de votre ligne de production ? Contactez-nous à travers ce formulaire pour obtenir des conseils adaptés à vos besoins !

FABRICATION ADDITIVE, IIdO et RÉALITÉ VIRTUELLE : NOTRE PARI SUR L’INDUSTRIE 4.0

décembre 20, 2021

La transition numérique est à l’ordre du jour. Quel que soit le secteur industriel ou la taille de l’entreprise, personne ne peut plus ignorer ce défi. Découvrez dans cet article la façon dont TMI compte se diriger vers l’industrie 4.0.

TMI cherche à fournir des solutions personnalisées pour répondre aux besoins des clients en matière d’ensachage et de palettisation pour un large éventail de secteurs et de produits aux comportements très différents. En termes de gestion, cela entraîne un certain degré de complexité.

Pour une entreprise comme TMI, qui se caractérise par un intérêt constant pour l’innovation et l’amélioration des processus, l’industrie 4.0 est arrivée à point nommé.

EN QUOI CONSISTE L’INDUSTRIE 4.0 ?

Cette transition a pour principal objectif une dématérialisation des processus en usine, pour une production plus efficace et intelligente. Cette nouvelle approche se répercute sur les processus industriels et la chaîne de valeur. Elle permet d’échanger des données en temps réel entre les machines, d’améliorer la visibilité et la capacité de contrôle des processus de fabrication, de compter sur des systèmes de décision plus autonomes et fondés sur les données... Autant d’atouts qui se traduisent par une plus grande flexibilité des chaînes de production.

Cette optimisation des processus repose sur trois grands piliers :

- Améliorer les processus, y compris l’efficacité des employés, des matériaux utilisés, de l’énergie, etc.

- Améliorer les performances produit, notamment en termes de qualité, d’adaptabilité et d’homogénéité.

- Créer de la valeur, ce qui implique de définir de nouveaux services et modèles d’entreprise tenant compte de l’économie circulaire.

Tout est donc une question d’amélioration. C’est là que surgit un autre obstacle : on ne peut pas améliorer quelque chose que l’on ne peut pas mesurer. Il est donc nécessaire de se doter avant tout d’outils de mesure et de numérisation.

Mais alors, comment s’y prendre pour arriver à cette fameuse numérisation ?

LES ÉTAPES DE LA NUMÉRISATION

Selon l’étude « Industry 4.0 Maturity Index », publiée par l’Académie allemande des sciences techniques (Acatech), les entreprises ne sont pas encore parvenues à créer les conditions de base pour mettre en œuvre l’industrie 4.0, qui a pour exigences fondamentales l’informatisation et la connectivité.

INFORMATISATION

L’informatisation constitue la base de la numérisation. À ce stade, les différentes technologies de l’information sont utilisées indépendamment les unes des autres au sein de l’entreprise. Déjà bien implantée, l’informatisation permet aux entreprises d’effectuer des tâches répétitives de manière plus efficace.

CONNECTIVITÉ

À ce stade, le déploiement isolé des technologies de l’information est remplacé par des composants connectés. Les applications commerciales largement utilisées sont toutes connectées les unes aux autres et reflètent les principaux processus commerciaux de l’entreprise. Certaines parties des systèmes de technologie opérationnelle (OT) assurent la connectivité et l’interopérabilité’, mais l’intégration complète des couches informatique et OT n’a pas encore eu lieu.

VISIBILITÉ

Il s’agit de créer l’ombre numérique de l’entreprise. Les capteurs permettent de saisir les processus du début à la fin avec un grand nombre de points de données. Cela garantit que le modèle numérique des usines est toujours à jour. C’est ce qu’on appelle ’’l’ombre numérique de l’entreprise. Cela contribue à voir ce qui se passe dans l’entreprise à tout moment afin de fonder les décisions de gestion sur des données réelles.

TRANSPARENCE

Il s’agit pour l’entreprise d’analyser les causes profondes d’un évènement, dans le but de générer des connaissances. Pour cela, il faut identifier et interpréter les interactions dans l’ombre numérique et analyser les données recueillies en appliquant l’ingénierie des connaissances, afin de résoudre rapidement des sujets complexes.

CAPACITÉ DE PRÉDICTION

À ce stade, l’entreprise est capable de simuler différents scénarios et d’identifier les plus probables. Cela permet d’anticiper l’avenir et de prendre des décisions et des mesures en temps voulu.

ADAPTABILITÉ

Cela permet à une entreprise de déléguer certaines décisions aux systèmes informatiques afin de s’adapter le plus vite possible à un environnement commercial en perpétuelle évolution.

À USINE INTELLIGENTE, TRAVAILLEURS INTELLIGENTS

Rien de tout cela ne vaut si on laisse de côté un élément essentiel, à savoir la formation et le facteur humain. L’entreprise aura bien du mal à déployer ces différentes étapes si ses équipes ne sont pas prêtes à adopter de nouvelles méthodologies de travail visant à améliorer leur agilité.

Car dans l’industrie 4.0, l’équipe de travail doit rester à tout moment agile, soudée et coordonnée. C’est pourquoi l’esprit d’initiative et la capacité d’autogestion sont des compétences nécessaires. Ce qui entre en jeu également, ce sont des méthodologies et des outils de travail innovants, qualifiés d’agiles, qui permettent d’obtenir un maximum de précision dans les opérations, en garantissant une communication efficace et claire entre les équipes multidisciplinaires. Cette agilité permet de réduire les délais et d’anticiper les changements pouvant survenir au cours d’un projet.

L’INDUSTRIE 4.0 : LE PARI DE TMI

TMI une entreprise hautement technologique. Nous comptons sur une équipe de 30 ingénieurs dans différents domaines (électricité, mécanique, automatisation, etc.) qui opèrent avec agilité pour rester ouverts au flux permanent d’informations de l’industrie 4.0. Son intégration au quotidien reste un écueil, mais une chose est sûre : nous ne pouvons pas renoncer à ce flux constant de connaissances et d’outils.

C’est dans cet esprit que TMI a adopté les concepts suivants et les a intégrés dans ses processus et ses produits :

1. LA FABRICATION ADDITIVE RIME AVEC SIMPLIFICATION

TMI est une entreprise axée sur la personnalisation des produits, comme l’exige la réalité de chacun de nos clients. Résultat, nos machines peuvent être composées de 1 000 références ou plus. Si l’on prend en compte les lignes d’emballage complètes, qui peuvent inclure une ensacheuse, un système de dosage, un système de palettisation et un système d’emballage, cela fait au moins 5 000 pièces par installation.

Du fait de leur nature personnalisée, la plupart de ces pièces ne sont pas produites en série et constituent des références uniques. Dans ces conditions, comment peut-on simplifier la production de ce grand nombre de références pour améliorer les coûts, les masses, la mécanique, etc. ? Grâce à la fabrication additive.

La fabrication additive, couramment appelée impression 3D, est une technologie en constante évolution. Elle permet de produire des objets personnalisés, en réduisant les processus intermédiaires comme la production d’outils, les rebuts, les coûts et le temps de fabrication. Ainsi, la fabrication de pièces complexes, qui impliquait jusqu’à présent différents processus (usinage, laser, chaudronnerie, traitements divers, etc.) a été simplifiée à un niveau record.

2. L’IIdO RIME AVEC CONNAISSANCE

L’IIdO se réfère à l’Internet Industriel des Objets. Comme l’Internet des Objets (IdO), ce concept vise une interconnexion de tous les éléments électroniques d’un système. Mais il va au-delà : il s’agit également d’accroître l’efficacité de tous ces éléments et des processus dans lesquels ils entrent en jeu.