Las 4 dimensiones de las soluciones de ensacado automático para un rendimiento óptimo

Diseñar una solución de ensacado automático va más allá de elegir la máquina adecuada. En todo proyecto hay una serie de variables que se deben equilibrar para lograr la máxima fiabilidad, rendimiento y vida útil de cualquier sistema de ensacado. Estas variables son las 4 dimensiones de las que te hablamos en este artículo.

Antes de entrar en materia, conviene introducir algunos conceptos que se mencionan más adelante.

- Packaging flexible: se refiere a un sistema de envasado fabricado con materiales que pueden doblarse, enrollarse o comprimirse sin perder funcionalidad. Se caracteriza por su ligereza, adaptabilidad y eficiencia en el uso de recursos, y es clave para la sostenibilidad y la protección del producto en sectores como la alimentación, la farmacia y la cosmética. [1]

- Ensacado automático: son aquellos sistemas que llevan a cabo todo el proceso de ensacado de forma automatizada, desde la carga hasta el sellado del saco, con una intervención humana mínima, ya sea para la puesta en marcha, supervisión o reposición de consumibles. Es decir, todas las operaciones se realizan de forma automática: colocación del saco, dosificación, llenado, cerrado, evacuado e incluso paletizado. [2]

- Dimensión: se entiende como el ente que puede ser descrito y caracterizado con diversas magnitudes físicas. Es decir que puede ser caracterizado, es medible e identificable, y a partir del cual se define, junto con otras dimensiones, una solución técnica. [3]

Las 4 dimensiones del ensacado automático

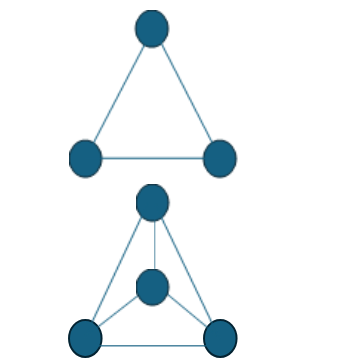

En el sector del packaging flexible, y en concreto en el ámbito del ensacado automático de productos sólidos a granel, es sabido por los expertos que existen tres dimensiones (3d) sobre las cuales se debe sustentar cualquier solución técnica de ensacado automático.

Estas tres dimensiones son: producto, máquina de ensacado y el packaging flexible (saco).

Además, hay una cuarta dimensión que está presente de forma evidente, pero que por diferentes motivos no se suele tener en consideración en la mayoría de las ocasiones, y es la de la operación del equipo (entendiendo por operación todo lo externo que influye en el producto, el saco y la máquina de ensacado e interactúa con ellos).

Sin una correcta alineación de estas cuatro dimensiones (4d), la solución técnica de ensacado automático no alcanzará la eficiencia ni el rendimiento óptimo que cumpla los requerimientos y la expectativa del usuario final.

Sin embargo, cuando estas 4d se equilibran entre ellas, permiten lograr la mejor solución técnica de ensacado automático. Además, la interrelación que existe entre todas ellas es de suma importancia, como podremos ver a continuación.

El producto

El producto, y sus propiedades intrínsecas, otorgan un nivel de información sumamente relevante. Propiedades como la densidad vibrada, el ángulo de talud, la distribución de partícula o la humedad relativa, entre otras, afectan tanto al tipo de saco como a la máquina ensacadora.

Además, las condiciones de operación (temperatura, humedad ambiente, proceso de elaboración, etc.) pueden comprometer su comportamiento.

El saco

Sus características dimensionales de fabricación y materiales de composición determinan aspectos como:

- Espesor

- Soldabilidad

- Permeabilidad

- Dureza

- Consistencia

- Estabilidad al apilado

Estos factores determinan la compatibilidad del saco con el producto y con la máquina de ensacado. Incluso la manipulación y tratamiento del saco por parte del supervisor de la máquina ensacadora puede condicionar o influir en esta compatibilidad.

Maquina ensacadora

Los sistemas que conforman cada máquina están diseñados para funcionar de forma robusta y optima con productos y sacos determinados, y dentro de unos rangos establecidos. De igual modo, la máquina ensacadora debe ser operada y mantenida de forma correcta, con operarios que la hagan funcionar y la mantengan de forma óptima.

Operación

Como hemos mencionado anteriormente, es todo aquello externo que puede condicionar o alterar la estabilidad de las otras 3d. Incluye todo lo que rodea al equipo: las condiciones del proceso aguas arriba, el entorno ambiental, la capacitación del personal, etc.

Ilustración 1: Concepto de dimensiones interrelacionadas, 3d y 4d.

Análisis de casos reales

Para poder entender la importancia de estas dimensiones, a continuación, compartimos algunos ejemplos de experiencias reales que hemos tenido que afrontar anteriormente.

Experiencia 1: producto con alta temperatura y elevada humedad

Aplicación:

- Producto: pulverulento, aditivo alimentario.

- Tipo de saco: boca abierta.

- Máquina de ensacado: dosificación mediante sinfín (ILERPES-BS) y ensacadora de boca abierta (ILERSAC-H).

Descripción de la experiencia:

El cliente construyó una planta totalmente nueva para la elaboración de su producto, que disponía de todo un proceso particular para su elaboración.

La solución de ensacado automático que se entregó al cliente disponía de todas las partes en contacto con el producto de materiales en acero inoxidable, con acabado pulido espejo y rugosidad superficial ≤ 0,8 [µm], de modo que se facilitara la limpieza y se mitigara la adherencia de producto.

El producto era entregado al equipo con una elevada temperatura y, en ocasiones, también con elevada humedad. Estos cambios modificaban el comportamiento del producto, lo que provocaba atascos en el sistema de dosificación y adhesiones de producto en diferentes partes dentro del equipo, lo que impactaba en su rendimiento y capacidad de operación.

Resolución:

Con el estado de la técnica actual, se vio inviable implementar cambios efectivos en el equipo que pudieran resolver dichas incidencias, por lo que se recomendó al cliente intervenir en el proceso aguas arriba de la ensacadora.

La incorporación de un sistema de enfriamiento y secado en la parte final del proceso de elaboración del producto, justo antes de la entrada al equipo, eliminó por completo las incidencias de atasco, logrando una reducción notable de la adherencia de producto en las partes interiores de la solución técnica de ensacado automático.

Aprendizaje:

Es sumamente importante conocer el proceso aguas arriba de una solución de ensacado automático, así como las condiciones de temperatura y humedad del producto que va a ensacar.

Experiencia 2: producto con cambios en su densidad.

Aplicación:

- Producto: pulverulento, harinas panificables de diversa tipología.

- Tipo de saco: boca abierta.

- Solución técnica adoptada: dosificación mediante cinta transportadora(ILERPES-NT) y ensacado de boca abierta (ILERSAC-L).

Descripción de la experiencia:

Esta aplicación consistía en sustituir un proceso semi automático de ensacado por uno completamente automático.

El cliente trabajaba con una amplia gama de productos y formatos de sacos. Además, los productos tenían una variación de densidad importante durante el proceso aguas arriba de la máquina ensacadora debido, principalmente, a la disgregación de partículas finas y gruesas que se producía por el transporte neumático y el asentamiento del producto dentro de los silos.

En el proceso existente de ensacado semi automático, que debía ser sustituido por el nuevo equipo de ensacado automático, nunca se vieron problemas significativos. En este sistema de ensacado semi automático, los operarios manipulaban los sacos de forma que el asentamiento del producto en el saco y su cierre mediante cosido se realizaba manipulando el saco de forma que el producto se fuera acomodando al volumen disponible.

Cuando se instaló la nueva solución de ensacado automático, la variabilidad de la densidad del producto generaba que en algunos momentos desbordara el volumen disponible del saco, y cuando no lo hacía, tampoco permitía operar de forma robusta al sistema de cierre (cosido).

Resolución:

La idea de actuar en el proceso de elaboración y transporte del producto aguas arriba de la máquina ensacadora para eliminar la disgregación que producía los cambios de densidad suponía una inversión excesiva para el cliente, y además ponía en riesgo la viabilidad de la inversión prevista.

Por ello, el planteamiento fue el redimensionado de los sacos para toda la gama de producto. Mediante análisis de los productos más desfavorables, se optimizó el número de referencias de sacos diferentes y se establecieron unas dimensiones que permitieran absorber esa variabilidad de densidad para que no tuviera impacto en los formatos de paletizado.

Aprendizaje:

Siempre se debe identificar si existe variabilidad en las densidades de un producto y conocer el proceso anterior de ensacado del cliente. Esta información permite detectar posibles impactos en las dimensiones del saco.

Pasar de un proceso semi automático a automático puede implicar cambios en elementos consolidados, como puede ser el volumen disponible de un saco.

Experiencia 3: operación del equipo deficiente.

Aplicación:

- Producto: pulverulento, harinas panificables de diversa tipología.

- Tipo de saco: válvula.

- Solución técnica adoptada: dosificación y ensacado mediante fluidificación (ILERSAC-VBF).

Descripción de la experiencia:

El cliente realizó una gran inversión para integrar una línea completa de ensacado automático, con paletizado y enfardado.

El número de variantes en producto y formatos de saco no era sustancialmente elevado, pero sí que era necesario realizar ajustes de las recetas para cada uno de los productos durante el funcionamiento del equipo. Además, ocasionalmente también se requería introducir ciertos cambios en las recetas debido al cambiante comportamiento del producto durante su flujo.

La alta rotación del personal que operaba el equipo era constante. Esto fue así desde el principio de poner en operación la instalación, lo cual generó un número elevado de paradas y mal funcionamiento, impactando directamente en el rendimiento del equipo y, por tanto, en la productividad del cliente.

Resolución:

Tuvieron que pasar diversos responsables de producción, hasta que la política de la compañía basculó hacia la capacitación y la consolidación de un equipo de operación que diera continuidad a la operativa de la instalación.

Aprendizaje:

Entregar una solución de ensacado automático a un usuario, que tiene los procedimientos con la operación del equipo poco definidos, genera insatisfacción para todas las partes implicadas: fabricante y usuario. Detectarlo con anticipación, ayuda a proponer soluciones de menor complejidad y que se adaptan mejor a sus procesos operativos actuales.

La importancia de equilibrar las 4d en el ensacado automático

En definitiva, podemos decir que el rendimiento de una línea de ensacado automático no depende únicamente de la propia máquina. En los ejemplos citados hemos mencionado solo algunos factores que pueden afectar, como:

- La falta de homogeneidad del producto, los cambios de temperatura y humedad de este.

- La falta de calidad del saco o aspectos relacionados con tolerancias fuera de estándar de sus dimensiones.

- La falta de capacitación para la operación del equipo.

Por eso, para lograr que el cliente obtenga una solución de alto valor, robusta, eficiente y rentable, es necesario tener en cuenta las 4 dimensiones para definir la mejor solución de ensacado automático.

En TMI, cada proyecto se diseña teniendo en cuenta estas cuatro dimensiones. Nuestro objetivo es ofrecer soluciones de ensacado automático que maximicen el valor de cada aplicación. Si quieres más información, no dudes en ponerte en contacto con nosotros.

Juanjo González Toledano · Director Of Engineering at TMI

Referencias:

[1] Flexible Packaging Europe. https://www.flexpack-europe.org/

[2] Artículo: Diferencias entre una ensacadora manual y automática: cómo elegir la mejor opción, TMI. https://www.tmipal.com/es/

[3] JGT, TMI

HYPERLINK “https://www.linkedin.com/company/tmibaggingpalletizing/”