Stratégies opérationnelles pour la prévention des risques dans les zones ATEX

Dans cet article, nous aimerions partager certains aspects pertinents des applications ATEX (Atmosphère Explosible), en particulier celles impliquant des produits pulvérulents, basés sur l’expérience accumulée par TMI dans les différentes solutions qu’elle a développées.

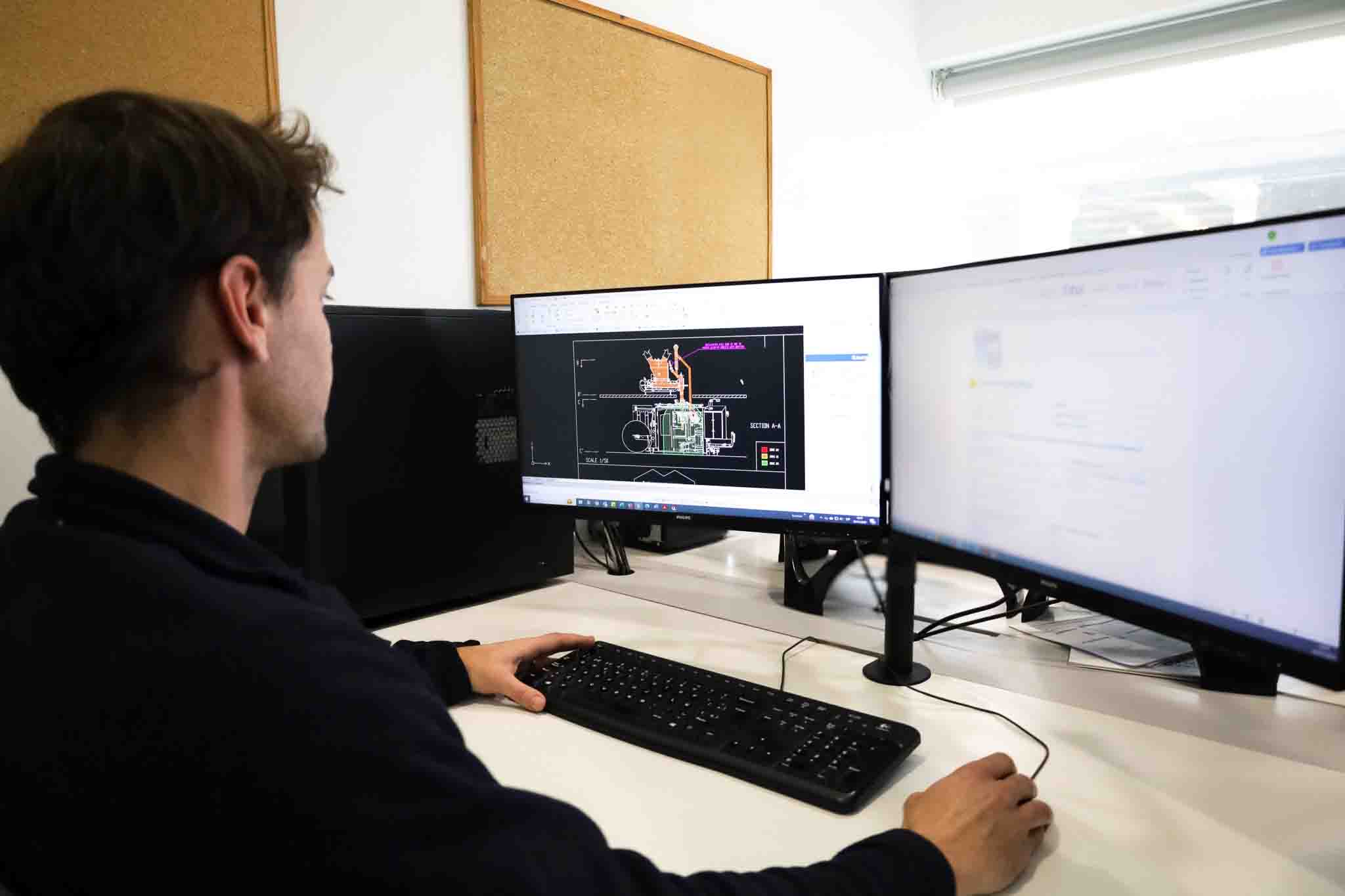

Depuis plus de 15 ans, TMI réalise des projets d’emballage pour des applications où des produits pulvérulents susceptibles de créer une atmosphère explosive (ATEX) sont manipulés. Les exigences en matière de sécurité pour le processus et les opérateurs sont d’une importance capitale dans ces projets. C’est pourquoi nous continuons à investir massivement dans la formation des techniciens et des concepteurs pour offrir la meilleure solution dans chaque cas.

Au cours de ces 15 années, de nombreux projets ont été menés à bien en s’adaptant aux exigences spécifiques de chaque application, en collaborant avec les clients et d’autres parties prenantes pour déterminer les meilleures solutions. Ces solutions privilégient trois aspects cruciaux : la sécurité, la simplicité des solutions et le coût optimal de l’investissement.

Sur la base de cette expérience, nous aimerions partager les points clés suivants qui aident à définir correctement une solution technique pour les produits ATEX :

- DPCE o DOPEXLe Document de Protection Contre les Explosions (DPCE) est un document obligatoire pour les entreprises travaillant avec des produits présentant un risque d’explosion. Il implique une évaluation des risques, une classification des zones et la mise en œuvre de mesures appropriées pour répondre aux exigences minimales définies dans le RD 681/2003, garantissant ainsi une utilisation en toute sécurité des équipements de travail. Si les connaissances de l’entreprise en la matière sont insuffisantes, des entités externes sont disponibles pour fournir des conseils dans son élaboration. Être conscient des risques existants et des mesures d’atténuation nécessaires est la première étape pour garantir la sécurité des travailleurs.

- Caractérisation du produitPour analyser correctement un projet, il est nécessaire de disposer du maximum d’informations sur le produit. Cela commence par avoir le plus de données possible sur le produit, ce qui rend essentiel que les produits critiques du client soient bien caractérisés grâce à l’analyse correspondante, aboutissant à une Fiche de Données de Sécurité (FDS). Les paramètres qui affectent souvent le plus la conception de machines pour les atmosphères ATEX sont les suivants:.– Énergie minimale d’inflammation (EMI): Ce paramètre est particulièrement pertinent lorsque ses valeurs sont très faibles (entre 1 et 20 mJ), car dans de tels cas, un nuage de poussière peut exploser dans certaines conditions avec une énergie très faible, comme celle générée par une petite décharge électrostatique. La distribution de la taille des particules joue un rôle important dans ce paramètre, car des particules plus petites entraînent une EMI plus faible (une plus grande surface par rapport au volume signifie une plus grande facilité d’inflammation).– Température d’auto-inflammation: La température à laquelle le produit s’enflamme influe directement sur les températures maximales des composants intégrés à la machine. Une marge de sécurité suffisante doit toujours être prise en compte, en fonction de la manière dont l’explosion est considérée, soit via un nuage de poussière, soit via une couche de poussière.

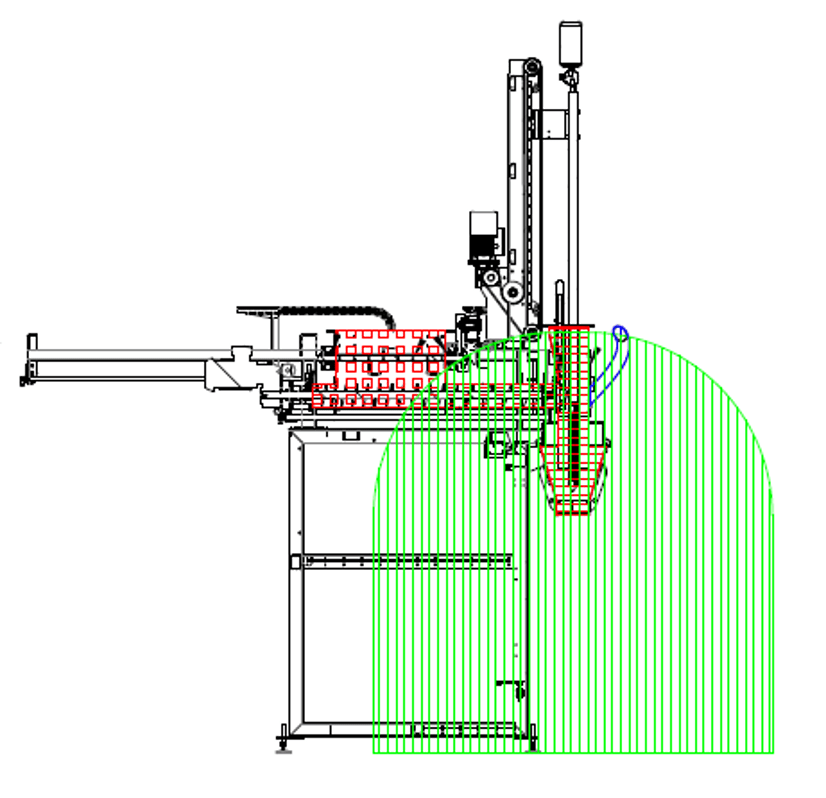

- ZonageIl est important que le client recherche des conseils sur des aspects cruciaux tels que la classification des zones. En tant que fabricants, un zonage adéquat repose sur la compréhension de la machine et du comportement du produit à l’intérieur de celle-ci. Un autre détail crucial est l’étendue considérée pour chaque zone. Pour le déterminer, TMI effectue des calculs basés sur la réglementation en vigueur, des documents techniques et des facteurs tels que les propriétés du produit, la hauteur des sources potentielles de déversement et les caractéristiques de ventilation de l’installation, entre autres.

Un zonage correct évite au client de surclasser inutilement son installation, en évitant des zones ATEX excessivement étendues ou des zones plus restrictives (niveaux de classification plus élevés). Cela a un impact très négatif sur le client, affectant divers aspects :

Importance des procédures opérationnelles

Pour garantir la sécurité d’une installation ATEX, il est essentiel d’établir un ensemble de procédures et de garantir leur conformité.

Les procédures de nettoyage dans une installation en atmosphère explosive sont cruciales pour plusieurs raisons :

- Un nettoyage adéquat empêche l’accumulation de couches de poussière qui, si elles sont présentes, peuvent créer des atmosphères explosives en cas de perturbation, entraînant une extension de la zone classée (coût accru).

- Simultanément, une couche de poussière sur certaines pièces de la machine peut entraîner une augmentation de la température, créant une source potentielle d’inflammation (risque accru).

Les procédures de maintenance sont également essentielles dans de telles installations, car elles permettent de détecter l’usure de certains éléments à un stade précoce, évitant ainsi les rejets involontaires de produits à des endroits inattendus, ce qui entraînerait également l’extension de la zone classée.