- Компания

-

Решения

-

Комплексные линии фасовки

TMI производит комплексные линии для фасовки в мешки начиная с дозирования продукта и заканчивая упаковкой готового поддона. В нашем каталоге продукции Вы найдёте решения для фасовки, укладки мешков на поддон и обмотки готовой паллеты , в соответствии с Вашими потребностями.Изучите наше портфолио где Вы сможете найти идеальное решение для вашего продукта.

- Оборудование для фасовки

- Оборудование для укладки на поддон

- Обмотка поддонов

- Индустрия 4.0

-

-

Индустрия

-

То что Вам необходимо

Мы разрабатываем решения по фасовке в мешки и укладки на поддоны для различных отраслей промышленности. Какая Ваша промышленность? Выберите свою что-бы найти решения которые лучше всего подходят для вашей деятельности.

- Пищевая промышленность

- Сельское хозяйство

- Химическая и нефтехимическая промышленность

- Строительство и полезные ископаемые

- Переработка

-

- Услуги

- Контактная информация

- Запросите коммерческое предложение

-

Компания

-

Мы говорим на вашем языке

TMI является вашим партнёром в системах фасовки, укладки на поддон и паллетирования.

-

-

Решения

-

Комплексные линии фасовки

TMI производит комплексные линии для фасовки в мешки начиная с дозирования продукта и заканчивая упаковкой готового поддона. В нашем каталоге продукции Вы найдёте решения для фасовки, укладки мешков на поддон и обмотки готовой паллеты , в соответствии с Вашими потребностями.Изучите наше портфолио где Вы сможете найти идеальное решение для вашего продукта.

-

-

Индустрия

-

То что Вам необходимо

Мы разрабатываем решения по фасовке в мешки и укладки на поддоны для различных отраслей промышленности. Какая Ваша промышленность? Выберите свою что-бы найти решения которые лучше всего подходят для вашей деятельности.

-

- Услуги

- Контактная информация

ЛАБОРАТОРИЯ: КЛЮЧЕВОЕ ЗВЕНО ДЛЯ НАХОЖДЕНИЯ ЛУЧШЕГО ТЕХНИЧЕСКОГО РЕШЕНИЯ СИСТЕМ ДОЗИРОВАНИЯ

сентября 11, 2020

TMI - это инновационная компания, обладающая обширными знаниями

TMI - это инновационная компания, обладающая обширными знаниями

в секторе сухих сыпучих продуктов, способная предоставить индивидуальные решения для каждого клиента и каждого продукта. С момента основания одной из основных целей компании было стать для клиента не простым поставщиком, а консультантом и надёжным партнёром.

Следуя этой политике, компания TMI в очередной раз принимает участие в ключевом проекте одного из своих клиентов: крупного производителя декстрозы для пищевой промышленности, который решил адаптировать часть своего производства для производства декстрозы для фармацевтического и косметического применения.

Эти отрасли требуют соблюдения строгих мер гигиены и сертификации, которым также должно соответствовать фасовочное оборудование. Клиент воспользовался консультациями от TMI и вместе мы решили эту задачу.

Задача:

Глюкоза - это тонкий, связывающий продукт, склонный к образованию пыли и комочков. Ранее клиент использовал систему гравитационного взвешивания брутто, которая, помимо образования большого количества пыли, делала продукт более текучим, что затрудняло дозирование и точность взвешивания. Поэтому система дозирования требовала улучшения, чтобы обеспечить чистоту окружающей среды и точное наполнение мешков.

С другой стороны, из-за конфигурации существующего бункера поток был нерегулярным: наклон одной из сторон создавал такую дисперсию в продукте, что крупные частицы оседали раньше в бункере и опускались к шнеку, в то время как мелкие частицы оставались в задней или верхней части, что не позволяло гарантировать однородность смеси конечного продукта.

Задача состояла в модифицикации системы взвешивания, которая находится на высоте двух этажей над отверстием для упаковки и в чистом помещении с внешней системой паллетирования. Это также было одним из решающих факторов при проектировании установки, так как она должна была вписываться в уже существующее оборудование предприятия и при этом соответствовать строгим санитарно-гигиеническим мерам при работе с продуктом для фармацевтического применения.

Решение:

Было проведено предварительное исследование проекта, как на техническом, так и на эмпирическом уровне, поскольку TMI имеет лабораторию, где можно моделировать разделение материалов,что позволяет увидеть характерное поведение продукта и предвидеть критические моменты при его дозировании.

В результате была получена текущая конструкция системы взвешивания, которая соответствует следующим критериям:

- Максимальная гарантия отслеживаемости конечного продукта и следованию нормам GMP (надлежащая производственная практика): все материалы сертифицированы, документированы и изготовлены в соответствии с требованиями для продуктов фармацевтического применения. Кроме того, все компоненты системы дозировки были продезинфицированы безвредными продуктами перед их доставкой на предприятие клиента, чтобы избежать наличия вредителей и заражения.

- Идеальная обработка сварных швов: они должны быть сплошными и без кромок. Поэтому все они были выполнены сертифицированными сварщиками и в соответствии с документированной процедурой.

- Быстрая и простая очистка: в конструкцию входит шнековая вытяжная система. С одной стороны, она позволяет опорожнять шнек в конце каждого цикла, собирая продукт в специальный лоток, прикрепленный к шнеку; с другой стороны, она упрощает процесс очистки для операторов благодаря как доступности, так и простоте использования, поскольку ей можно управлять без инструментов.

- Водонепроницаемость и контролируемое дозирование: горловина подачи продукта была адаптирована и оснащена оптимизированным отверстием для лучшей герметизации, а точки всасывания и сжатия расположены стратегически.

- Предотвращение распада продукта перед упаковкой в мешки: был применен дефлектор, который изменяет окончательное расположение материала в приемном бункере.

- Вся система дозирования изготовлена в соответствии с нормами ATEX - ZONE 20.

ГИГИЕНИЧЕСКИЙ ДИЗАЙН И ЕГО ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ ДЛЯ ФАСОВКИ

июня 10, 2021

Основные принципы гигиенического дизайна и о том как мы их используем в технологии фасовки в мешки.

Перед производителями продуктов питания стоит важная и неизбежная задача: гарантировать безопасность и отслеживаемость своей продукции на всех этапах производственной цепочки, от производства каждого ингредиента до потребления конечного продукта.

Для этого существуют различные нормы безопасности пищевых продуктов, которые определяют, в частности, требования, которым должны соответствовать рабочее оборудование и помещения, контактирующие с пищевыми продуктами. Эти нормы не только представляют собой правовую систему, в рамках которой должны действовать производители, но они также определяют то, что называется гигиеническим дизайном.

В этой статье мы расскажем об основных принципах гигиенического дизайна и о его важности для пищевой промышленности:

ЧТО ТАКОЕ ГИГИЕНИЧЕСКИЙ ДИЗАЙН?

Гигиенический дизайн имеет большое значение при проектировании помещений и оборудования и является областью методической работы в пищевой промышленности, где безопасность и здоровье потребителей имеют первостепенное значение.

Его целью является любой ценой избежать контакта пищевых продуктов с физическими, химическими или микробиологическими загрязнителями, и поэтому следует минимизировать любой возможный источник загрязнения, при этом никогда не упуская его из виду и обеспечивая его очистку.

РЕГЛАМЕНТАЦИЯ ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Для гарантии соблюдения необходимых санитарно-гигиенических условий производства были установлены определённые нормы, различающиеся в зависимости от страны и определяющие как критерии, которым необходимо следовать, так и меры, которые необходимо принять при проектировании безопасного рабочего оборудования и помещений.

На территории Европейского Союза такой определяющей правовой нормой является Постановление об оборудовании 2006/42/CE (Machinery Directive 2006/42/CE), а также регламент (ЕС)1935/2004 (Regulation (EC)1935/2004) о материалах и изделиях, предназначенных для контакта с пищевыми продуктами, европейское законодательство по санитарно-гигиеническим нормам и законодательство отдельных стран-участниц. Кроме того, необходимо учитывать технические стандарты ISO 14159 и EN 1672-2. Эти стандарты определяют требования к материалам, поверхностям, стыкам, отводу жидкости, загрязнению и возможности очистки.

Также ключевую роль играет EHEDG (European Hygienic Engineering and Design Group) - консультирующий европейских законодателей орган, который отвечает за определение и распространение стандартов гигиенического дизайна, а также за сертификацию оборудования.

За пределами ЕС существуют и другие важные регулирующие постановления: в США - это санитарные стандарты 3-A, Национальный санитарный фонд (NSF - National Sanitary Foundation), Управление по контролю за продуктами и лекарствами (FDA - Food & Drug Administration), Надлежащая производственная практика (GMP - Good Manufacturing Practice) и HACCP (Hazard Analysis and Critical Control Points); а в Великобритании за это отвечает Британский консорциум розничной торговли (BRC - British Retail Consortium).

Нормы, установленные всеми этими организациями и системами, привели к появлению так называемого гигиенического дизайна, который должен соответствовать совместно определённым требованиям.

Некоторые постановления позволяют аккредитовать гигиенический дизайн оборудования и получить соответствующий сертификат, при соблюдении всех требований и прохождении необходимых тестов на чистоту.

ОСНОВНЫЕ ПРИНЦИПЫ ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Основная идея гигиенического дизайна заключается в избежании скопления загрязнений на всех поверхностях, сделав их видимыми и доступными для проверки, в возможности лёгкой уборки и поддержании производственной среды (включая пол помещения) в надлежащем состоянии для избежания возможного загрязнения.

Для соответствия конструкций и компонентов оборудования на линиях производства пищевых продуктов требованиям, гигиенический дизайн определяет выбор материалов, процессов, обработки поверхности, методов соединения и морфологии самих деталей.

Таким образом, основу гигиенического дизайна составляет ряд критериев:

- ЧИСТКА И ДЕЗИНФЕКЦИЯ: Помещения, оборудование или поверхности должны иметь возможность надлежащей очистки, устраняющей остатки загрязнений, которые могут стать причиной появления микроорганизмов. По этой причине они должны быть спроектированы таким образом, чтобы обеспечить лёгкий доступ для очистки.

- ДОСТУПНОСТЬ: оборудование должно демонтироваться легко и без использования инструментов, чтобы гарантировать доступ ко всем подлежащим санитарной обработке зонам, при возможности и особенно при влажной уборке, когда оно также должно обеспечивать лёгкий слив жидкостей.

- ПОВЕРХНОСТИ: должны быть устойчивы к воздействию пищевых продуктов и коррозии, возникающей в результате гигиенических процессов, по возможности избегая использования покрытий, которые могут стать источником загрязнения. Поэтому они должны быть гладкими, с минимально возможной шероховатостью, следует избегать мёртвых зон, они должны быть без швов или трещин, в которых может скапливаться мусор, и для этого следует использовать подходящие методы соединения.

- МАТЕРИАЛЫ: Выбор материалов является ключевым моментом при гигиеническом дизайне. Приоритетными являются коррозионно-стойкие, нетоксичные, легко очищаемые материалы, препятствующие размножению микроорганизмов. В целом, нержавеющая сталь считается лучшим вариантом, хотя в химически агрессивных средах (например, при использовании чистящих средств, содержащих хлориды) она может подвергаться коррозии. В этих случаях рекомендуется использовать пластмассу, соответствующую требованиям FDA и/или постановлению 10/2011/EU (Regulation (EU) No 10/2011) и поэтому подходящую для работы с пищевыми продуктами. Также рекомендуется использование пластика, который может быть обнаружен металлоискателем.

Учитывая все эти критерии, в любом проекте необходимо различать поверхности, контактирующие и не контактирующие с продуктом, чтобы оценить риски и применение гигиенического дизайна в каждой части.

ПРЕИМУЩЕСТВА ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Производители, которые используют концепцию гигиенического дизайна при проектировании как своих объектов, так и своего оборудования, достигают:

- БЕЗОПАСНОСТЬ ПИЩЕВЫХ ПРОДУКТОВ: основная цель - гарантировать санитарно-гигиенические условия производства, тем самым помогая производителям пищевых продуктов соблюдать правила безопасности и гарантировать безопасность потребителей.

- СНИЖЕНИЕ РАСХОДОВ: на любом производстве простои на время очистки снижают эффективность производства и увеличивает затраты (заработная плата, энергия и контроль качества). В случае гигиенического дизайна, хотя он и требует бóльших инвестиций для приобретения оборудования, в долгосрочной перспективе совокупная стоимость владения (TCO - Total Cost of Ownership) будет сравнительно ниже. Это связано с сокращением времени очистки, энергопотребления, затрат на персонал, а также более строгим соблюдением норм и правил, что в свою очередь повышает безопасность для потребителя.

- СНИЖЕНИЕ ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ: гигиенический дизайн, направленный на оптимизацию процесса дезинфекции, также позволяет снизить потребление энергии, воды и чистящих средств.

ПРИМЕНЕНИЕ НА ЛИНИЯХ ФАСОВКИ

Компания TMI спроектировала и изготовила множество линий фасовки в мешки, паллетирования и обёртывания для пищевой промышленности по всему миру, которые включали в себя принципы гигиенического дизайна. Чтобы помочь производителям продуктов питания, мы разработали решения, которые привнесли следующим улучшения:

ПРОСТОТА ОЧИСТКИ И ОБСЛУЖИВАНИЯ

Ключевым моментом в процессе фасовки, когда тип поверхности имеет особо важное значение с точки зрения безопасности пищевых продуктов, является дозирование. В этот момент поверхности полностью контактируют с продуктом. Вот почему так важно обеспечить быструю и лёгкую очистку точки дозирования.

Чтобы добиться этого, TMI разработала ряд приспособлений для улучшения обслуживания на протяжении всего процесса дозирования продукта:

-

- Съёмные дозаторы: будь то ленточная или шнековая система дозирования, её можно полностью разобрать без применения инструментов. Таким образом, работники могут быстро и эффективно провести тщательную очистку и осмотр.

- Автоматические циклы очистки водой: с помощью распыливающих головок, водонепроницаемых соединений систем сбора воды и системой сушки воздухом, автоматический цикл очистки водой может быть запущен с программируемого логического контроллера (PLC) самого фасовщика, максимально оптимизируя время очистки.

- Наклонные шнеки: позволяет лёгкий слив всех жидкостей, используемых в циклах очистки.

- Отсутствие углов: все дозирующие устройства сконструированы таким образом, что не имеют ни углов для избежания скопления продукта ни горизонтальных кромок, имеют открытые и видимые края и водонепроницаемые сварные швы.

ЧИСТОЕ И БЕЗОПАСНОЕ ОБОРУДОВАНИЕ

Кроме системы дозирования на линии фасовки существуют другие моменты и точки, в которых гигиенический дизайн является важнейшим фактором для обеспечения безопасности пищевых продуктов для потребителя:

-

- Материалы: TMI может подобрать строительные материалы своих фасовщиков согласно запросу клиента и их методикам очистки. Наши фасовочные машины могут быть частично или полностью изготовлены из нержавеющей стали, а пластмасса, соответствующая требованиям FDA, используется в тех элементах, которые по техническим причинам не могут быть изготовлены из стали (например: гибкие выпускные трубы для продукта, телескопические горловины для мешков или сеточные конвейерные ленты).

- Сведение к минимуму накопления продукта: плоские поверхности являются одним из основных мест скопления продукта или остаточной пыли, которая может стать источником появления микроорганизмов. Чтобы избежать их распространения, в своих гигиенических конструкциях TMI применяет критерии EHEDG, как, например, конструкция в форме алмаза (diamond shape), которая предотвращает накопление благодаря наклону кромок. Контактные поверхности между компонентами также уменьшены до необходимого минимума, например, проводка расположена на кабельной полке на направляющих, что обеспечивает лёгкий доступ к ней для очистки без необходимости разборки, отдавая предпочтение вертикальному положению над горизонтальным.

- Простая очистка зоны вокруг линии фасовки: фасовочные машины, а также все маршруты транспортировки мешков и поддонов, имеют минимальную зону опоры на фундамент, что способствует соблюдению правил гигиены вблизи линии фасовки. Кроме того, опорные стойки могут быть цилиндрической формы и из нержавеющей стали.

- Отдельные электрические щиты: размещение электрического щита в другом помещении позволяет выполнять циклы очистки водой, при этом обеспечивая безопасность той части, в которой находится сам фасовщик. Кроме того, это позволяет поддерживать максимальный уровень гигиены в тех случаях, когда фасовщик находится в чистом помещении. Эти электрические щиты могут иметь различную степень защиты IP и/или быть наклонены в верхней части, по запросу клиента.

ОТСЛЕЖИВАЕМОСТЬ

Помимо того, что определено нормами и концепцией гигиенического дизайна, во многих случаях также считается необходимым интегрировать системы обнаружения металлов на производственной линии, а также контрольные весы, чтобы гарантировать безопасность фасованного продукта в любой момент времени. Эти системы обнаружения могут быть подключены к сигнализации для моментального оповещения операторов или к системе сбора данных, чтобы производитель мог получить данные в режиме реального времени о состоянии произведённого продукта.

НЕКОТОРЫЕ ПРИМЕРЫ

Такие решения были применены, в частности, при проектировании ILERBAG HC, автоматического фасовщика из рулона FFS, разработанного для тех отраслей, где требуется высокий уровень чистоты и гигиены; также в концепции шнековой системы дозирования по весу нетто глюкозы для фармацевтического использования; и ещё один пример - это последняя разработка компании TMI: фасовщик VFFS ILERBAG V для пищевой промышленности, который был разработан с учётом требований производителей сахара и шоколада.

СОЗДАЙТЕ ДИЗАЙН ГИГИЕНИЧЕСКОГО КОНЦА ЛИНИИ ФАСОВКИ , КОТОРЫЙ ВАМ НЕОБХОДИМ

В TMI мы понимаем, что каждый проект уникален, поэтому мы оцениваем требования по очистке индивидуально и предлагаем решения, адаптированные для каждого случая. Если вам нужна дополнительная информация о вариантах, которые может предложить вам компания TMI, свяжитесь с нами, используя форму «запросить коммерческое предложение»: мы поможем вам!

КЛЮЧЕВЫЕ МОМЕНТЫ ПРОФИЛАКТИЧЕСКОГО ОБСЛУЖИВАНИЯ В КОНЦЕ ПРОИЗВОДСТВЕННОЙ ЛИНИИ

июля 13, 2021

Вам план профилактического обслуживания не даёт нужных результатов? В этой статье мы расскажем вам об основах профилактического обслуживания и дадим вам 8 советов для получения максимальной окупаемости инвестиций.

Вечер пятницы, на часах 17:30 и вдруг срабатывает сигнализация, линия фасовки остановилась. И пока специалист проверяет неисправность и заменяет деталь, которая уже давала сбои в последние дни, производство тоже должно быть остановлено. Сейчас уже почти выходные, а в понедельник заказы должны быть загружены, несмотря ни на что! Но норма производства снизилась, и это потерянное время на ремонт нужно будет компенсировать за счёт сверхурочных часов работников.

Вы бы не хотели оказаться в такой ситуации, верно?

Упущенную выгоду от неожиданной остановки невозможно подсчитать. Поэтому необходимо рассматривать техническое обслуживание как стратегическую необходимость компании и применить план профилактического обслуживания, основной целью которого является предотвращение аварийных ситуаций, ставящих под угрозу производство, и достижение максимальной операционной эффективности.

Хотите узнать больше? Мы расскажем вам:

ЧТО ТАКОЕ ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ?

Профилактическое обслуживание состоит из планирования и выполнения необходимых действий для предотвращения поломок и снижения вероятности выхода оборудования из строя, чтобы оно продолжало обеспечивать производительность, для которой оно было разработано. Такое обслуживание рекомендуется для оборудования, которое является необходимым для нормального функционирования производственной деятельности.

Такие осмотры включают в себя анализ существующих проблем оборудования, в ходе которого производится перенастройка сенсорных датчиков и внутренних механизмов, замена расходных элементов, таких как фильтры или присоски, выполняется чистка, смазка направляющих, цепей и подшипников, центровка и натяжение ремней и т.д.

Можно выделить несколько методологий:

- По времени: планируются периодические осмотры, независимо от фактической работы оборудования (например: каждый квартал, каждые полгода, т.д.).

- По использованию: осмотр осуществляется в соответствии с выполненной оборудованием работой. Например: каждые Х производственных циклов, каждые Х фасованных мешков.

- По прогнозированию: на том оборудовании, где установлены модули измерения OEE и искусственного интеллекта, на основе полученных данных и показателей можно предсказать, когда определённым частям каждой машины нужно будет обслуживание. Этот метод связан с Индустрией 4.0, поскольку требует высокого уровня компьютеризации оборудования.

- По предписанию: этот метод заключается в предотвращении поломок посредством регулярных проверок и мониторинга, что позволяет избежать их возникновения за счёт планирования ремонта до того, как неисправность превратится в поломку.

ЗАЧЕМ НУЖЕН ПЛАН ПРОФИЛАКТИЧЕСКОГО ОБСЛУЖИВАНИЯ?

Профилактическое обслуживание увеличивает срок полезной службы оборудования, снижая затраты на обслуживание в долгосрочной и краткосрочной перспективе. Когда оборудование поддерживается в хорошем рабочем состоянии, чистым и правильно отрегулированным, его механизмы и компоненты не подвергаются такому сильному износу и дольше сохраняют ту производительность, на которую они рассчитаны. Поэтому профилактическое обслуживание является очень эффективным способом обеспечения надлежащего функционирования ключевых точек производственной линии и продления её срока службы.

КАКИЕ ПРЕИМУЩЕСТВА ИМЕЕТ ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ?

Хорошо структурированный и выполненный план профилактического обслуживания может быть очень выгодным для вашей компании, потому что он:

УВЕЛИЧИВАЕТ

- Доступность вашего оборудования и линий фасовки, что позволяет вам соблюдать норму производительности и вовремя выполнять заказы ваших клиентов.

- Надежность оборудования, что позволяет делать более точные прогнозы производства и сокращать задержки.

- Производительность линии, что также обеспечивает лучшую окупаемость инвестиций (ROI).

- Безопасность и комфорт для операторов, так как уменьшается вероятность несчастных случаев, а также уменьшается шум и запыленность окружающей среды, которая может раздражать и даже навредить рабочим.

УМЕНЬШАЕТ

- Расходы на корректирующее техническое обслуживание и капитальный ремонт, которые кроме того обычно являются аварийными (со всеми вытекающими из этого дополнительными расходами).

- Затраты, вызванные неожиданными поломками, включая упущенную выгоду.

- Неожиданные остановки производства, которые могут поставить под угрозу контракты и соглашения с вашими клиентами.

- Потери продукта, особенно в случае ценных продуктов, которые также могут привести к экономическим потерям.

- Сверхурочные часы работы: не нужно компенсировать потерянные часы, если производственные показатели соответствуют поставленной цели.

Возвращаясь к тому, с чего мы начали: ни один производитель не хочет бы оказаться в ситуации, когда производство останавливается в самый неожиданный момент. Вот почему особенно важно иметь в распоряжении методологию, которая позволяла бы снизить процент неожиданных поломок и время простоя, а также повысить реальную доступность оборудования и поддерживать безопасность на производстве.

Мы хотим помочь вам достичь всех этих преимуществ профилактического обслуживания и поэтому предлагаем вам несколько советов, чтобы сделать ваш план более эффективным:

8 СОВЕТОВ ДЛЯ ПРОФИЛАКТИЧЕСКОГО ТЕХОБСЛУЖИВАНИЯ НА ВАШЕМ ПРЕДПРИЯТИИ

1. Планируйте:

Первое, что вам нужно, чтобы провести полноценное профилактическое обслуживание - это ПЛАН ДЕЙСТВИЙ. Для его развития, вы должны учитывать имеющиеся у вас ресурсы (человеческие и экономические) и все ключевые моменты производственной линии. Для этого вы можете создать матрицу критичности, которая позволит вам решить, на какое оборудование обратить особое внимание. Если у вас имеется линия фасовки в мешки от TMI, с этом случае вы можете воспользоваться таблицей профилактического обслуживания, включённую в документацию. В этой таблице указывается частота, с которой все составные детали оборудования должны быть проверены, смазаны, отрегулированы и очищены (еженедельно, ежемесячно, ежеквартально, каждый семестр или каждый год).

Имейте в виду, что если план профилактического обслуживания верен, вы потратите только 10% своего времени на восстанавливающие действия. Поэтому создание реалистичного плана и его соблюдение сэкономит вам время в будущем.

2. Используйте контрольный список:

Чтобы обеспечить хорошее обслуживание всех деталей, узлов и подузлов фасовочных машин и укладчиков на поддоны, может быть полезно иметь контрольный список (Checklist), который позволит вам увидеть ситуацию в перспективе. Вы можете использовать его как руководство по техническому обслуживанию и в то же время как основу для принятия немедленных мер или для учёта этого при следующей проверке.

У технических специалистов TMI, выполняющих профилактическое обслуживание, есть Контрольный список для каждой машины. На основании их наблюдений в ходе технического обслуживания, они отмечают те детали или компоненты, которые требуют замены, указывают это заказчику, чтобы они могли приобрести эти детали и выполнить последующее обслуживание.

3. Оптимизируйте свой инвентарь:

Чтобы профилактическое обслуживание и ремонтные работы были максимально эффективными, вам следует иметь на складе те детали, которые, скорее всего, придётся заменить. Кроме того, также удобно иметь необходимые запасные части перед работами по техническому обслуживанию, особенно если замену осуществляет внешний специалист. Это поможет вам сэкономить на дополнительных осмотрах.

Наличие на складе основных деталей и предварительно смонтированных модулей поможет сократить остановку, которая могла продлиться несколько дней из-за ожидания детали от производителя, до всего несколько часов или даже минут.

Служба запасных частей TMI поможет вам поддерживать инвентарь запасных частей в актуальном состоянии и вам не придётся ждать прибытия запчастей, чтобы выполнить техническое обслуживание или устранить поломку.

4. Принимайте решения на основе реальной информации:

Для принятия решений используйте информацию, предоставленную модулем OEE. Модуль OEE предоставляет вам информацию о реальном времени, в течение которого линия является действительно продуктивной. Имейте в виду, что обычно показатель в 85% считается очень хорошим показателем доступности, производительности и качества, и что при показателе ниже 60% следует принимать корректирующие меры. Хотя целью всегда является достичь 100%.

Использовать модуль OEE от компании TMI, который предоставляет вам данные о произведённых мешках и сигнализирует о тревоге в режиме реального времени, это один из способов максимально увеличить доступность вашей линии фасовки. Что позволяет предвосхищать действия по эксплуатации и техническому обслуживанию.

5. Оптимизируйте рабочие команды:

Значительная часть сбоев, которые снижают доступность оборудования, связана с проблемами в настройках рабочих команд. Если ваш фасовщик неправильно обрабатывает мешки или паллетоукладчик создает нестабильные грузы, это может вызвано несоответствием настроек программы, которое часто возникает при смене оператора. Эти неполадки могут в конечном итоге привести к сбоям в работе, поэтому важно включить пункт об обновлении программного обеспечения в ваш план технического обслуживания.

Служба дистанционной поддержки TMI поможет вам актуализировать программное обеспечение фасовщиков, паллетизаторов и обмотчиков на вашей линии: наша команда послепродажного обслуживания удалённо подключится к вашей линии фасовки и сможет загрузить обновления и устранить неполадки без выезда на ваше предприятие.

6. Определите ключевые моменты и расставьте приоритеты:

Сосредоточив внимание на конкретных модулях оборудования, которые дают сбой, вы можете своевременно обнаружить неисправности и сделать ремонт до того, как они повлияют на производительность.

Если ваша линия фасовки в мешки и паллетирования от TMI, то вы можете запросить списки рекомендованных и основных запасных частей в нашей службе запасных частей. Благодаря предоставленной ими информации, вы сможете определить критически важные детали и запасные части, которые необходимо поддерживать в надлежащем рабочем состоянии.

7. Будьте готовы

Если у вас уже есть план профилактического обслуживания, то вы знаете, какие дни и недели вы собираетесь посвятить каждой зоне/оборудованию на своем предприятии. Таким образом, вы также можете предвидеть необходимые человеческие ресурсы и инструменты, которые потребуются для их выполнения. Не ждите до последней минуты, чтобы решить, кому из операторов будет поставлена эта задача: если вы спланируете это заранее, ваши ресурсы будут распределены наилучшим образом.

8. Наблюдайте и слушайте специалистов от TMI, которые проводят осмотры:

Никто не знает оборудование TMI лучше, чем наши технические специалисты. Воспользуйтесь моментом осмотра оборудования нашими техническими специалистами, чтобы больше узнать о Вашем оборудовании и иметь возможность использовать эти знания не только при техническом обслуживании, но и в повседневной эксплуатации оборудования. Визит техника от TMI - это идеальное время, чтобы получить ответ на ваши конкретные вопросы: как следует проверить ...? Как можно настроить …?

ПРОФИЛАКТИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОТ TMI

Служба профилактического обслуживания TMI не только позволяет вам получить поддержку официального технического специалиста один или два раза в год (или согласно условиям вашего контракта) для проверки всех ключевых частей оборудования. Каждый осмотр предлагает вам гораздо больше, чем просто электрические и механические проверки, обновления программного обеспечения, очистку, регулировку и т.д., потому что технический специалист от TMI всегда посоветует вам, как улучшить использование оборудования. Кроме того, вы можете воспользоваться этим обслуживанием для улучшения знаний ваших сотрудников об оборудовании, ведь наш специалист всегда проконсультирует ваш персонал и при необходимости исправит неправильную манеру работы. Он также может показать, как управлять фасовочным оборудованием, паллетизаторами и обмотчиками, сразу же отвечая на возникающие вопросы.

Если вам нужна дополнительная информация о том, как заказать профилактическое обслуживание от TMI, вы можете запросить её через форму контакта послепродажного обслуживания: мы будем рады вам помочь!

КАКОЙ ПАЛЛЕТАЙЗЕР ЛУЧШЕ ВСЕГО ПОДХОДИТ ДЛЯ ВАШЕГО ПРОЕКТА? – КРАТКОЕ РУКОВОДСТВО

февраля 09, 2022

Вы хотите узнать, какие виды паллетайзеров есть на рынке, в каких случаях они применяются и какие преимущества есть у каждого из них? Мы подготовили краткий обзор о том, какую пользу может принести Вашей производственной линии каждый вид паллетайзеров.

На рынке существует несколько видов паллетайзеров, и каждый из них отвечает разным производственным и упаковочным потребностям. Но не каждый вид паллетайзеров подходит для любого производителя, любой производственной линии или любого проекта. Так как же выбрать тот, который подходит именно Вам?

Давайте разберемся в основных характеристиках и преимуществах каждого из них при палллетировании мешков.

РОБОТ-ПАЛЛЕТАЙЗЕР

При выборе паллетайзера для упаковочной линии в первую очередь приходит в голову робот-паллетайзер. Он состоит из роботизированной руки, которая захватывает мешки, ящики, тюки или другие виды упаковки и с математической точностью укладывает их на паллет, обычно с помощью зажимного или вакуумного захвата. А Вы знаете, в чем заключаются преимущества такой системы?

Робот-паллетайзер – это:

- Гибкое оборудование, которое может одновременно укладывать на паллеты мешки, ящики или тюки благодаря специальной конфигурации для мульти-паллетирования.

- Эффективное оборудование, позволяющее одновременно укладывать на разные паллеты разные виды продукции или партии из разных производственных линий.

- Экономичное оборудование, ведь один хорошо спроектированный робот-паллетайзер[O-1] может выполнять работу двух или трех обычных паллетайзеров.

- Модульное оборудование, позволяющее начать с базовой конфигурации и впоследствии расширить упаковочную линию автоматизированными элементами.

- Оборудование, обеспечивающее гибкость компоновки. Это является важным преимуществом на объектах, площадь которых ограничена, например, заграждающими строительными элементами или низкими потолками.

Если Ваш проект подходит под это описание, то Вашим решением может быть робот-паллетайзер как, например, ILERPAL R.

Но, возможно, роботизированный захват не соответствует Вашим потребностям, так что давайте ознакомимся с другими возможными решениями.

ПАЛЛЕТАЙЗЕР ПОРТАЛЬНОГО ТИПА

Паллетайзеры портального типа – это простое, прочное оборудование, обеспечивающее быструю окупаемость благодаря оптимизированному дизайну. По сути, это вид робота-паллетайзера, поскольку паллетирование осуществляется декартовым роботом, передвигающимся по четырем осям или порталу (отсюда и его название).

Этот вид паллетайзеров подходит для упаковочных линий с невысоким или средним количеством мешков на выходе (до 420 мешков в час), где требуется укладка мешков (с открытыми горловинами) внахлест, хотя это оборудование также может эффективно укладывать на паллеты и клапанные мешки, и мешки FFS.

Паллетайзеры портального типа:

- Занимают небольшую площадь и обеспечивают оптимизацию пространства благодаря модульному дизайну, позволяющему выбрать компактную конструкцию, подходящую для небольших площадей.

- Подходят для любых упаковочных линий, так как могут быть установлены и как часть полностью автоматизированного решения, включающего в себя механизм подачи паллет, станцию загрузки паллет и роликовый конвейер для транспортировки паллет, и как полуавтоматизированное решение, предусматривающее участие человека в процессе паллетирования, при котором паллет стоит на полу.

- Позволяют добиться отличных результатов при минимальных вложениях. Это экономичное, доступное и оптимизированное решение для паллетирования.

На рынке есть несколько компаний, которые предлагают довольно неплохие портальные паллетайзеры, но им не сравниться с гибкостью паллетайзера портального типа ILERPAL P производства TMI: благодаря оптимизированной, простой структуре и компоновке он позволяет добиться отличных результатов при паллетировании и наименьших затрат, а ведь именно это – ключ к конкурентоспособности.

ПОСЛОЙНЫЙ ПАЛЛЕТАЙЗЕР

Существует несколько видов послойных паллетайзеров. На рынке их обычно разделяют на послойные паллетайзеры с верхней или нижней подачей. Вне зависимости от технических отличий в работе этих двух видов, послойные паллетайзеры устроены следующим образом:

Мешки поднимаются до нужного положения, то есть на сдвижной стол формирования слоев, где каждый слой формируется с помощью четырех толкателей, которые сдвигают мешки. После этого сдвижной стол, находящийся прямо над паллетой, открывается и сформированный слой размещается на предыдущем.

TMI производит классический послойный паллетайзер с верхней подачей ILERPAL C, производительность которого, в зависимости от конфигурации, может достигать 2 200 мешков в час.

Послойные паллетайзеры – это:

- Быстрое оборудование. Оборудование, которое обеспечивает наивысшую производительность в конце производственной линии благодаря толкателям, которые формируют слои из нескольких мешков одновременно.

- Оборудование, которое позволит добиться конкурентоспособности в тех отраслях, где важную роль играют объем и производительность.

- Эффективное оборудование. Оборудование, которое обеспечивает идеально выровненные слои и стабильные паллеты на все время транспортировки.

- Энергосберегающее оборудование, поскольку для ILERPAL C были выбраны компоненты, обеспечивающие снижение расходов на 20–25% по сравнению с другими механизмами, которые обычно используются в системах паллетирования.

В целом, послойные паллетайзеры – это отличный вариант для предприятий со средним или высоким потоком продукции на выходе, которая упаковывается в клапанные мешки или мешки FFS и где не требуется укладка мешков внахлест.

Для тех случаев, где поток мешков на выходе высокий и требуется укладка внахлест, был создан последний тип паллетайзеров:

ПАЛЛЕТАЙЗЕР ГИБРИДНОГО ТИПА

Паллетайзеры гибридного типа укладывают мешки с открытыми горловинами на высокой скорости.

Но как они справляются с этим и при этом не ставят под угрозу форму мешков и стабильность паллет?

А вот как: паллетайзеры гибридного типа сочетают в себе характеристики роботов-паллетайзеров и послойных паллетайзеров и благодаря этому достигают наивысший уровень производительности для мешков с открытыми горловинами. Они похожи на послойные паллетайзеры с верхней подачей, но слои формируются роботизированным захватом на декартовых осях с помощью толкателей. Это позволяет сохранять форму мешков, одновременно добиваясь большей производительности и гарантируя стабильность паллет.

Паллетайзеры гибридного типа обеспечивают:

- Оптимальную укладку мешков с открытыми горловинами на паллеты при высокой производительности, сохраняя форму мешков благодаря укладке внахлест.

- Гибкость в работе, так как захват и толкатели мешков, формирующие слои, обеспечивают оптимальное обращение с мешками разных форматов.

- Стабильность паллет благодаря толкателям, которые идеально выравнивают все слои по отношению друг к другу и к размеру паллет.

- Небольшую занимаемую площадь. Часто паллетайзеры гибридного типа отлично помогают оптимизировать используемое пространство, будь то благодаря их компактному дизайну или за счет того, что мешки должны подниматься на меньшее расстояние.

TMI производит две модели паллетайзеров гибридного типа: ILERPAL H и ILERPAL W. Каждый из них имеет свои характеристики и преимущества и отвечает требованиям самых разных производителей.

КАКОЙ ПАЛЛЕТАЙЗЕР НУЖЕН ВАМ?

Какие характеристики паллетайзеров, описанные нами, подходят для Вашего проекта? Запросите у нас коммерческое предложение, и мы с удовольствием рассмотрим Ваш случай и предложим Вам лучшее решение для Ваших потребностей на этапе упаковки.

MOULIN DESGUÉS - ИСТОРИЯ УСПЕШНОЙ АВТОМАТИЗАЦИИ УКЛАДКИ НА ПАЛЛЕТЫ

января 14, 2022

Moulin Desgués – это независимая мукомольная фабрика, основанная в 1891 году и находящаяся в семейном управлении. На ней производят первосортную муку для традиционных пекарен региона, стремясь к высшему качеству за счет использования технологий. Мы поговорили с Николя Деге о том, как на мельнице прошла установка упаковочной линии TMI.

О КОМПАНИИ

Moulin Desgués появилась в 1891 году, когда Филидор Деге начал работать мельником на мельнице в Базож. В 1949 году семья приобрела мельницу в Асинье, в Бретани, и назвала ее Moulin Desgués (Мулен Деге – Мельница Деге). Тут компания и начала свое производство. До сегодняшнего дня компания под руководством Давида и Николя Деге – это независимое предприятие в семейном управлении.

Основная деятельность компании – производство муки для традиционных пекарен во Франции, которую она поставляет исключительно в радиусе до двухсот километров. Близость к клиентам – одна из трех главных ценностей компании. Другие две ценности компании – высшее качество и происхождение пшеницы, которая всегда на 100% французская.

В целом, компания стремится производить муку такого высокого качества, которое никогда прежде не было возможным. Благодаря этим усилиям, муке Moulin Desgués был присужден знак качества LABEL ROUGE. Чтобы не потерять его, компания ежегодно проходит аудиты, а качество муки подвергается регулярным анализам.

ПОТРЕБНОСТИ КОМПАНИИ

Раньше 50% муки продавалось в мешках, а 50% – как насыпной груз, что соответствовало стандартам отрасли. Но за последние пять лет произошли заметные изменения, и теперь 80% продукции продается в мешках. Основная причина заключается в том, что пекари больше не готовы вкладывать время и усилия в поддержание силосов для муки, ведь гораздо проще купить продукт, дающий такой же результат, но упакованный в мешки.

Это привело к тому, что практически вся мука сегодня продается в мешках по 25 кг, что требует паллетирования упакованной продукции.

На фабрике Moulin Desgués уже был ручной шнековый упаковщик ILERFIL ANS производства TMI с дозированием по весу нетто, который был установлен в 2014 году. Однако укладка на паллеты полностью осуществлялась вручную, что вследствие повышенного спроса на мешки занимало много времени и энергии работников. В компании поняли, что необходимо установить автоматический паллетайзер, чтобы облегчить работу сотрудников.

ПОЧЕМУ TMI?

Николя Деге четко сформулировал требования к концу производственной линии и связался с TMI: именно эта компания произвела и установила оборудование для упаковки в мешки, которым он был очень доволен. Он рассказал нам: «Я случайно встретил Жерара Мартинеса в Ле-Ман на Vrach Tech Expo, торговой выставке, посвященной насыпным грузам. Мы познакомились, когда установливали наше оборудование для упаковки в мешки. На выставке мы обсудили наш новый проект по установке паллетайзера».

РЕШЕНИЕ TMI

Наши специалисты проанализировали потребности клиента, имеющееся пространство и условия производства и работы и пришли к выводу, что самым подходящим решением в случае Moulin Desgués был ILERPAL P: паллетайзер портального типа с роботизированным захватом, который может укладывать до 420 мешков в час. Это оборудование простое в управлении и обеспечивает высокую точность паллетирования. Кроме того, этот прочный и рентабельный паллетайзер отличается компактностью, поэтому его легко установить на территории предприятия, даже если пространство там ограничено. Он может укладывать мешки весом от пяти до пятидесяти килограмм и позволяет просто и быстро менять формат мешка.

В начале мы предложили Moulin Desgués новый паллетайзер ILERPAL P, как мы обычно это делаем, ведь производство оборудования – наша основная деятельность. Однако в это же время другой клиент TMI в Испании решил увеличить свою производительность и установить паллетайзер ILERPAL H, в связи с чем он выставил на продажу имеющийся у него паллетайзер ILERPAL P.

Конфигурация этого паллетайзера была похожа на ту, которая требовалась Moulin Desgués: в TMI увидели отличную возможность для клиента и сообщили ему об этом. Вот что рассказал нам Николя Деге: «Сначала нам предложили новый паллетайзер ILERPAL P, а потом нам поступило предложение купить ту же модель, но уже бывшую в эксплуатации. Это предложение было для нас очень выгодным, потому что паллетайзер был практически новым и в отличном состоянии».

РЕАЛИЗАЦИЯ ПРОЕКТА

Паллетайзер, проданный испанским клиентом, использовался для зерна, поэтому его необходимо было немного переделать. Мы сообщили Moulin Desgués, что на это потребуется некоторое время, но гораздо меньше, чем на производство нового оборудования.

На фабрике перед установкой паллетайзера тоже требовались некоторые изменения: «Нам пришлось повысить уровень пола на месте паллетайзера на случай затопления».

Одновременно с этим в TMI подстраивали конфигурацию паллетайзера под мешки, используемые клиентом, и выяснилось, что не все форматы мешков подходят, так как при некоторых форматах паллеты теряли стабильность при транспортировке. Клиент объяснил:

«Из TMI нам сообщили, что в ходе испытаний паллетайзера на их фабрике обнаружили проблемы с самыми короткими мешками. И действительно: мы поняли, что должны поменять формат мешков, если хотим, чтобы паллеты были стабильными и благополучно добирались до пункта назначения».

Поэтому мы адаптировали и нормировали размеры мешков, обеспечивая стабильность паллет благодаря единой длине мешков. Таким образом паллеты во время транспортировки остаются невредимыми.

Когда паллетайзер был готов к установке на фабрике клиента, эстафета перешла к команде специалистов TMI из отдела послепродажного обслуживания. Николя Деге рассказал нам, что процесс установки оборудования прошел гладко: «У нас сложились хорошие отношения со специалистами TMI, они настоящие профессионалы. Они прислушались к нам, учли наши пожелания и согласились внести некоторые небольшие изменения прямо на месте. Обучение точно соответствовало тому, как мы используем паллетайзер. Они уделили нам все необходимое время, чтобы объяснить, как лучше всего обращаться с паллетайзером».

ПЕРВЫЕ РЕЗУЛЬТАТЫ

Полная линия упаковки в мешки и паллетирования на фабрике Moulin Desgués в эксплуатации уже четыре месяца. Это относительно немного в сравнении с полным сроком службы оборудования, но клиент уже видит отличные результаты: «Паллетайзер полностью соответствует нашим ожиданиям. Больше всего мы рады, что нам больше не приходится вручную укладывать паллеты. Мы поменяли некоторые настройки в схемах укладки, как нам показали специалисты TMI».

Установка паллетайзера привела к существенному сокращению рисков для здоровья и безопасности на фабрике, так как «уменьшилась нагрузка на суставы и спину». Кроме того, она способствовала оптимизации рабочих процессов и значительному росту производительности: «Благодаря паллетайзеру мы существенно экономим время: ту работу, которую раньше выполняли два человека, теперь может делать один. Это дает нам время, чтобы делать другие необходимые вещи».

ВСЕГДА РЯДОМ С КЛИЕНТОМ

Одна из главных ценностей TMI – сопровождать клиента на протяжении всего процесса, помогать ему определиться, каким будет его проект по установке упаковочной линии, и поддерживать его при принятии решений. В случае с Moulin Desgués, в TMI увидели отличную возможность для клиента и предоставили ему всю техническую поддержку, необходимую для успешной установки паллетайзера, который полностью соответствует ожиданиям и требованиям клиента.

Хотите узнать, как в TMI могут помочь вам повысить производительность вашей производственной линии? Обратитесь к нам, заполнив эту форму, и мы предоставим вам индивидуальную консультацию!

АДДИТИВНОЕ ПРОИЗВОДСТВО, ПРОМЫШЛЕННЫЙ ИНТЕРНЕТ ВЕЩЕЙ и ВИРТУАЛЬНАЯ РЕАЛЬНОСТЬ: МЫ ДЕЛАЕМ СТАВКУ НА ИНДУСТРИЮ 4.0

декабря 28, 2021

Цифровая трансформация, о которой сегодня говорят повсюду, бросила небывалый вызов как промышленности в целом, так и каждому предприятию, независимо от его размера. В этой статье мы расскажем, на что делает ставку TMI на пути к Индустрии 4.0.

TMI стремится разрабатывать индивидуальные решения по упаковке и паллетированию в соответствии с потребностями своих клиентов – предприятий из множества отраслей с очень разнородной продукцией. Это делает управление проектами довольно комплексной задачей.

Поэтому TMI, как предприятию, всегда открытому нововведениям и совершенствованию процессов, появление Индустрии 4.0 пришлось очень кстати.

В ЧЕМ ЗАКЛЮЧАЕТСЯ ИНДУСТРИЯ 4.0?

Основная цель цифровой трансформации – переход предприятий на цифровые технологии, делающие производственный процесс интеллектуальным и более эффективным. Этот новый подход отражается на производственных процессах и цепочке создания стоимости, так как обеспечивает обмен информацией между оборудованием в режиме реального времени, наглядно отображает и позволяет контролировать производственные процессы и предоставляет системам принятия решений большое количество данных, делая их более независимыми. Все это способствует большей гибкости производственных линий.

Такая оптимизация процессов состоит из трех основных компонентов:

- Совершенствование процессов, включающее в себя повышение эффективности работников, используемых материалов, энергии...

- Совершенствование характеристик продукции, в том числе устойчивое повышение ее качества и адаптируемости.

- Создание добавленной стоимости, подразумевающее разработку новых характеристик и бизнес-моделей с учетом экономики замкнутого цикла.

Как мы видим, совершенствование деятельности предприятия – неотъемлемая часть цифровой трансформации, и именно тут мы сталкиваемся с одним из препятствий: улучшить можно только то, что можно измерить. Следовательно, нам потребуются инструменты для измерения и цифровизации.

Давайте разберемся: Как же достичь этой самой цифровизации?

ЭТАПЫ ЦИФРОВИЗАЦИИ

Согласно исследованию «Индекс зрелости Индустрии 4.0», которое выпустила Acatech, Национальная академия наук и техники Германии, перед предприятиями сегодня все еще стоит задача создания базовых условий для внедрения Индустрии 4.0, в основе которой лежат информатизация и связанность.

ИНФОРМАТИЗАЦИЯ

Информатизация – это первое условие и основа цифровизации. На этом этапе разные информационные технологии используются отдельно друг от друга. Большинство предприятий уже довольно далеко продвинулось в этом направлении и использует информатизацию главным образом для более эффективного выполнения повторяющихся задач.

СВЯЗАННОСТЬ

На замену раздельному внедрению информационных технологий приходит использование взаимосвязанных компонентов. ИТ-системы, используемые предприятием, тесно связаны друг с другом и отражают основные бизнес-процессы. Некоторые компоненты операционных технологий (ОТ) связаны и взаимодействуют друг с другом, но полной интеграции всех уровней ОТ и ИТ еще не произошло.

НАГЛЯДНОСТЬ

Этот этап заключается в создании цифровой тени предприятия. Благодаря большому количеству точек сбора данных датчики позволяют получить подробную информацию о всех фазах производственных процессов. На основе этой информации создается цифровая модель фабрики, отражающая ее состояние в режиме реального времени. Эта модель, называемая цифровой тенью, может показывать, что происходит на предприятии в любой момент. Таким образом, управленческие решения могут основываться на реальных данных.

ПРОЗРАЧНОСТЬ

На этом этапе цель предприятия – понять, почему происходят определенные вещи, чтобы затем использовать эту информацию для анализа первопричин и получения необходимых знаний. Чтобы определить и интерпретировать интересующие процессы в цифровой тени, полученные данные подвергаются анализу с помощью инженерных знаний, что в свою очередь помогает быстро принимать сложные решения.

ПРОГНОЗИРОВАНИЕ

Достигнув этого этапа предприятие в состоянии моделировать различные будущие сценарии и определять наиболее вероятные из них. В результате предприятия могут прогнозировать будущее и своевременно принимать надлежащие решения и меры.

АДАПТИВНОСТЬ

на этом этапе предприятие может возложить принятие определенных решений на ИТ-системы, что позволяет наиболее быстро приспосабливаться к меняющейся бизнес-среде.

УМНЫМ ФАБРИКАМ НУЖНЫ УМНЫЕ СОТРУДНИКИ

Говоря об Индустрии 4.0, не стоит забывать об обучении сотрудников и о человеческом факторе: внедрение описанных этапов может оказаться очень сложной задачей, если члены команды не готовы применять новые методологии, делающие их работу более гибкой.

При этом модель Индустрии 4.0 требует от команды не только гибкости, но и постоянного взаимодействия и координации; для этого необходимы такие качества, как инициативность и способность к самостоятельным действиям. В этой связи на первый план выходят новые рабочие методологии и инструменты, известные под названием Agile. Команды, сформированные из специалистов разных профилей, стремятся к максимальной точности в операционных процессах за счет эффективной и четкой коммуникации. Благодаря этому они не только экономят время, но и готовы к изменениям, которые могут возникнуть в течение проекта.

ИНДУСТРИЯ 4.0: НА ЧТО ДЕЛАЕТ СТАВКУ TMI

TMI – высокотехнологичное предприятие; в нашей команде 30 инженеров разных профилей: специалисты по электронике, механике, автоматизации... Взаимодействие в команде отличается гибкостью, что помогает ей быть готовой к постоянному потоку информации, которую мы получаем благодаря Индустрии 4.0. Интегрировать эту информацию в повседневную работу непросто, но мы уверены, что отказываться от этого потока новых знаний и инструментов не стоит.

Благодаря этому убеждению TMI удалось успешно внедрить в свои производственные процессы и продукцию следующие идеи:

1. АДДИТИВНОЕ ПРОИЗВОДСТВО УПРОЩАЕТ НАШУ РАБОТУ

В основе работы TMI – поиск индивидуальных решений для конкретной ситуации каждого клиента. Поэтому оборудование, которое мы производим, может состоять из тысячи и более компонентов. Например, полная упаковочная линия, включающая в себя оборудование для фасовки в мешки и системы для дозирования, паллетирования и обертывания паллет, подразумевает установку как минимум пяти тысяч компонентов.

При этом многие из этих компонентов производятся не серийно, а являются единственными в своем роде разработками в соответствии с конкретным запросом клиента. Как можно упростить изготовление такого большого количества разных компонентов и улучшить производственные процессы с точки зрения стоимости, веса, технической реализации...? Это возможно благодаря аддитивному производству.

Аддитивное производство, широко известное как 3D-печать, – это постоянно развивающаяся технология, с помощью которой можно изготавливать компоненты с индивидуальными характеристиками, одновременно сокращая количество отходов, стоимость и необходимое время и минуя промежуточные процессы как, например, изготовление производственного инвентаря. Благодаря этому производство сложных компонентов, в прошлом состоявшее из разных процессов (обработка резанием и лазером, сварка, другие виды обработки...), значительно упростилось.

2. ПРОМЫШЛЕННЫЙ ИНТЕРНЕТ ВЕЩЕЙ ДАЕТ НАМ НОВЫЕ ЗНАНИЯ

Для обозначения Промышленного Интернета вещей часто используется сокращение IIoT от английского Industrial Internet of Things. Несмотря на родство с понятием Интернета вещей (Internet of Things, IоT), Промышленный Интернет вещей немного от него отличается, так как помимо взаимосвязи всех электронных элементов системы он подразумевает стремление к большей эффективности всех этих элементов и связанных с ними процессов.

На сегодняшний день бóльшая часть оборудования TMI оснащена датчиками, которые собирают и выводят на экраны данные об эффективности оборудования, тем самым облегчая работу операторов. Это и есть ОЭО (Общая Эффективность Оборудования) – один из важнейших принципов в работе TMI, дающий нам знания, необходимые как операторам, так и производителю оборудования.

Предоставление большого количества данных – одно из преимуществ Промышленного Интернета вещей: он позволяет принимать решения, основываясь на качественной информации, и открывает новые возможности для планирования технического обслуживания или прогнозирования частоты, с которой необходимо заказывать запасные части.

3. ВИРТУАЛЬНАЯ РЕАЛЬНОСТЬ ДЕЛАЕТ НАС УВЕРЕННЫМИ В СЕБЕ

Производство индивидуальных упаковочных линий – непростое дело, требующее решения целого комплекса задач, ведь мы работаем с клиентами из разных отраслей, с разным уровнем требований, разнородной продукцией... Наши проекты отличаются высокой степенью инновационности, что порождает большое количество сомнений.

Благодаря виртуальной реальности у нас появился отличный инструмент, который помогает развеять эти сомнения: Виртуальная реальность позволяет предвитеть различные сценарии, что очень важно для разработки новых компонентов. Мы можем моделировать оборудование или целую линию, взаимодействовать с ней и получать наглядное представление о ее свойствах, таких как безопасность, эргономика, удобность в эксплуатации.

ИЗ НАУЧНОЙ ФАНТАСТИКИ В РЕАЛЬНОСТЬ: ПРИМЕР ИЗ НАШЕЙ РАБОТЫ

К нам обратился крупный международный производитель пищевой продукции с просьбой реализовать проект, чрезвычайно важный для будущего его предприятия. На его примере мы покажем, какие возможности дает нам виртуальная реальность в процессе разработки упаковочной линии.

Каковы были ожидания клиента?

- Повысить производительность

- Поменять вид упаковки, чтобы перейти с модели «Бизнес для бизнеса» (B2B) на конечных потребителей (B2C)

- Оптимизировать потребление энергии во всех производственных процессах

- Отказаться от упаковки мешков в картонные коробки, чтобы сократить воздействие на окружающую среду

Реализация этого проекта требовала разработки индивидуального решения, а это означает, что наряду со сжатыми сроками, комплексной задачей и высоким уровнем ожиданий проект был связан с повышенными рисками.

Для осуществления этого проекта в TMI использовали виртуальную реальность: мы смоделировали упаковочную линию, показали ее клиенту и вместе с ним обсудили его ожидания и дизайн линии, а также убедились, что мы говорим на одном языке.

Это взаимодействие с моделью перед началом производства дало нам множество преимуществ:

- Мы смогли открыто обсудить все критичные элементы проекта и достичь договоренности с клиентом.

- Работа над проектом проходила в атмосфере доверия и уверенности с обеих сторон.

- Мы могли заранее моделировать рабочее место технического персонала: Все сотрудники, вовлеченные в разработку и изготовление линии (дизайнеры, электрики, технические специалисты...) могли заранее ознакомиться с ней. Благодаря этому они знали, как надо ее устанавливать, как получить доступ к той или иной ее части, в какой последовательности собирать ее компоненты...

ЗАКЛЮЧЕНИЕ

Методы, используемые в рамках Индустрии 4.0, – это вовсе не фантастические технологии и не инструменты, доступные лишь большим международным компаниям или уместные только в рамках больших проектов; малые и средние предприятия могут точно также извлечь из них пользу, даже если делают лишь первые шаги в этом направлении.

TMI LAUNCHES THE NEW ILERBAG HC: FFS BAGGING MACHINE WITH A CLEAN DESIGN

мая 15, 2020

The experience and know-how that TMI has gained in the food industry, together with the previous experience of the customer, have led to developing a bagging machine that is highly accurate and efficient in the hygiene processes that are essential to food industry.

A technology company like TMI that develops solutions for so many different industries, will have to face from time to time a challenging project that, once taken, represents the opportunity for a quantum leap.

The experience and know-how that TMI has gained in the food industry, together with the previous experience of the customer, have led to developing a bagging machine that is highly accurate and efficient in the hygiene processes that are essential to food industry.

This was the challenge for TMI:

The customer needed a solution to bag an unstable hygroscopic product (sodium lactate) in 25kg bags for the food industry, which implied a strict washing routine. Additionally, the cost and market price of the product required a high dosing accuracy.

A crucial point was that powder release during bagging process had to be avoided at any costs and the structure had to be designed to prevent product accumulations.

The customer’s experience so far suggested that the continuous washing process needed to be improved in order to reduce the rusting, wearing and maintenance of the bagging equipment.

The customer had been bagging its product with HFFS system and wanted to continue using the same kind of technology. HFFS allows for a consumable standardisation while keeping the approved technical configuration of the bag, which protects the product from the air moisture.

The space for the machine had to be a small area, as the room to be placed needed to be completely climatized, thus saving climatization costs to the customer.

This is the solution by TMI:

Given this scenario, TMI has developed the ILERBAG HC: This special FFS bagging machine has been designed to be completely washable, tool-less operational, complying food-grade specifications and highly accurate and safe, while staying compact.

- Completely washable: The ILERBAG HC is fully water-resistant, indeed it has been completely constructed in Stainless Steel, as it must be washed thoroughly every end of cycle. To this scope a special water collection system has been designed to fit the bagging spout and connected to the customer’s drainage system. This contributes to prevent an increase of humidity in the room that could harm the conditioning of the room and with it the product itself. Additionally, several entrance points for conditioned air have been foreseen to dry the entire machine before the bagging process.

- Tool-less operation: The tool-less operation design of the dosing system guarantees accessibility and ease on the cleaning process. Its configuration with manual clamps allows the access all over the machine so that the operators can open each section easily by hand and clean it separately. Thus minimizing, on the one hand, the handling times and with it the cleaning changeover labour costs; and, on the other hand, the risk of dropping tools into the parts in contact with the product.

- Food-Grade Compliance: The ILERBAG HC has been fully designed to provide 200 filled and sealed bags per hour keeping a clean working environment. Product leakage has been minimized, whereas a supplementary aspiration system has been installed to prevent any powder to pollute the environment, for even more hygiene. Diamond shape design was used for construction of all structure elements, in order to avoid product accumulation on the machine’s surfaces. Additionally, the ground support points have been reduced to a strictly minimum, which makes the machine base and surroundings much more accessible for cleaning. Finally, the wiring has been prepared to leave all connections outside of the cleanroom, where the control cabinets are placed.

- Accurate and safe: Its dosing system consists on a Loss-weight scale with a vertical auger screw transport that assures the highest accuracy in the bagging process, while keeping the right output rhythm. A further benefit of this dosing system, in contrast to horizontal screw systems, is its small footprint. There is a double point metal detection system to ensure the safety of the bagged product.

The applications of ILERBAG HC

All these features make from ILERBAG HC a perfect machine to work in the food and the chemical industries where powdery products are produced. ILERBAG HC is suitable for those industries where a thorough cleaning and a dust-free environment are key for the proper operation of the plant. This compact solution is designed to suit small climatized or white rooms. Its tool-free configuration together with its high-accuracy contribute to increasing overall production efficiency in the bagging process, while saving a big amount of downtime implying a reduction of labour costs.

THE BENEFITS:

- Low Downtime: The opening and cleaning times are much faster thanks to its tool-free designs, reducing labour and saving significantly in cleaning costs alone.

- + Hygiene: Cleaning and maintenance processes have been made easier and faster. The configuration of the machine provides for a roast-free washing and drying routine.

- Dust-free environment: Air-tight joints throughout the dosing system together with aspirations avoid any product leaking, providing a clean environment.

- Small footprint: Very compact solution suitable for the most challenging layout configurations.

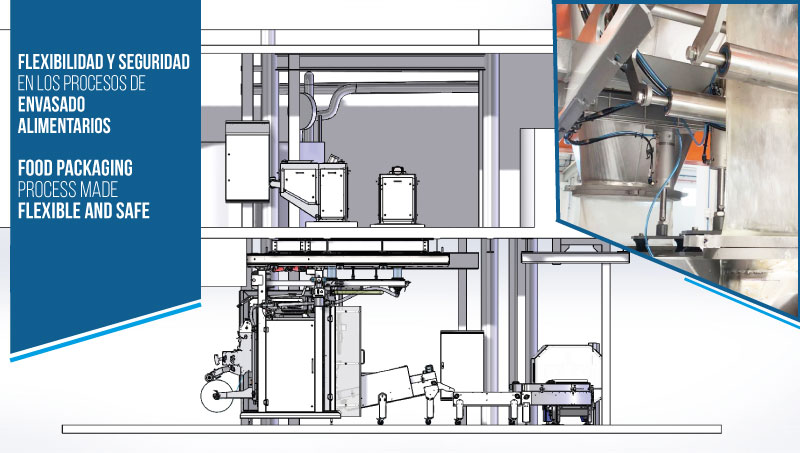

ОДНА СИСТЕМА ФАСОВКИ С ДВОЙНОЙ СИСТЕМОЙ ДОЗИРОВАНИЯ: ГИБКОСТЬ И БЕЗОПАСНОСТЬ ПРОЦЕССОВ ФАСОВКИ ПИЩЕВЫХ ПРОДУКТОВ

мая 17, 2021

Новое решение ТМИ позволяет фасовать два очень разных продукта на одной гигиенической фасовке с отделкой для пищевой отрасли

Компания TMI спроектировала и изготовила решение для крупного международного производителя сахара, которому было необходимо фасовать два продукта с разными характеристиками на одной фасовке. Глубокие знания наших инженеров фасовать два продукта с разными характеристиками на одной фасовке вместе с опытом наших клиентов позволили нам разработать это решение для фасовки двух типов сахара на одной системе фасовки.

Потребности клиента

Основное производство заказчика состоит из двух типов сахара: мягкий коричневый сахар, как мёд, липкий и трудный в обращении, и крупнозернистый сахар-песок, который имеет совершенно другие характеристики и может дозироваться под воздействием силы тяжести.

До сих пор заказчик использовал полуавтоматическую фасовку с ленточной системой дозирования, который не был специально разработан для мягкого коричневого сахара. Использование данной системы приводило к формированию значительных отходов, которые в конце дня могли составлять сотни килограммов бракованного продукта. Таким образом, одной из основных целей было сокращение этих потерь.

Для проекта автоматизации этого процесса клиент выделил ограниченное пространство, которое не позволяло разместить две отдельные системы фасовки. То есть требовалась одно оборудование, которое могло бы фасовать оба продукта.

Еще одним важным аспектом, который следовало учитывать при фасовке двух разных продуктов, были условия хранения в зависимости от характеристик каждого из них: для мягкого коричневого сахара требуется герметичный мешок с минимальным количеством воздуха, что позволит ему сохранять свои свойства в течение более длительного времени. В случае с сахаром-песком нужен воздухопроницаемый мешок для предотвращения образования комков.

Кроме того, сахар - это пищевой продукт, требующий соблюдения строгих норм гигиены. В этом случае периодическая влажная мойка оборудования с последующей сушкой всех частей, которые контактируют с продуктом, являлись решающим фактором для разработки решения, которое должно включать такие детали, как контактирующие части из нержавеющей стали AISI 304 или сертифицированные FDA.

И всё это при сохранении минимальной производительности упаковки в 7 мешков в минуту и максимальной скорости упаковки 10 мешков в минуту в в мешки из полиэтилена по 20 кг.

Решение от компании TMI

TMI предложила заказчику в мешки из полиэтилена ILERBAG V, учитывая предпочтение заказчика к решению FFS.

После проведения соответствующих испытаний в лаборатории TMI (ILERLAB), сразу стало понятно, что для этого проекта требуются два разных способа дозировки: одна под действием силы тяжести ( гравитационное дозирование) и другая с помощью конвейерной ленты, тем самым предоставило возможность работы одной системы фасовки, чередуя две системы дозирования и позволяя:

- Упаковывать 2 продукта на одной фасовке;

- Занимать минимальное пространство, необходимое для упаковки;

- Чередовать циклы наполнения и очистки;

- Фасовать в герметичные или воздухопроницаемые мешки, в зависимости от продукта.

Это главные моменты, которые были учтены при заработке ILERBAG VNGT.

МОБИЛЬНАЯ СТАНЦИЯ ФАСОВКИ

Лёгкая и точная смена положения: ILERBAG VNGT перемещается от одной системы дозировки к другой при помощи направляющих, расположенной в верхней части. Система имеет три положения, которые позволяют размещать фасовку под каждой из систем дозирования, и третье положение для очистки.

Автоматические соединения: когда оборудование находится под одной из систем дозирования, механизм соединения активируется с помощью пневматического цилиндра и гибких соединений, соединение опускается, блокируется и фиксируется к фасовке автоматически.

ОЧИСТКА

Быстрая и удобная очистка водой: это автоматическая система очистки, работающая по изнутри оборудования, со стратегически расположенными распыливающими головками, которые подают горячую воду на все внутренние поверхности дозатора. Для удаления воды запускается цикл сбора по схеме с водонепроницаемыми затворами, который направляет её в точку слива. Данная система активируется автоматически по команде и длится 5 минут. В конце запускается цикл сушки воздухом, который подготавливает рабочие поверхности к контакту с продуктом.

Минимальная нагрузка на фундамент: благодаря верхней системе передвижения оборудование находится в контакте с землей только во время выполнения функций по фасовке

Минимизация отходов: система двойных скребков позволяет оптимизировать процесс упаковки, собирая прилипший к конвейерной ленте продукт, который затем во время наполнения падает в весовой бункер. Таким образом сводятся к минимуму постоянные потери, возникавшие с предыдущей системой клиента.

ГИБКОСТЬ

В виде упаковки: Одна и таже система фасовки позволяет создавать вакуум для получения герметичных мешков для мягкого коричневого сахара, а также делать перфорацию при помощи игл встроенных в ILERBAG VNGT.

Процесса работы: пока ILERBAG VNGT работает с одной из двух систем дозировок, в другой части может быть запущен цикл очистки, что позволяет оптимизировать общий процесс работы и поддержания гигиены.

ПРОСТОТА И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ

Работа без инструментов: обе системы дозирования были разработаны таким образом, что могут быть полностью разобраны без использования инструментов, также как и системы смены рулонов, формирования мешка и перфорации.

Безопасное изменение положения: изменение положения системы фасовки осуществляется с помощью кнопочной панели с аварийной кнопкой, что гарантирует безопасность вокруг машины во время её движения.

Быстрые соединения: соединения HARTING позволяют быстро и легко изменять положение конвейерных лент выхода мешков с быстрым подключением всех кабелей.

AGROPIENSO - РАЗРАБОТКА И УСТАНОВКА ПОЛНОЙ УПАКОВОЧНОЙ ЛИНИИ ДЛЯ КОРМОВ

октября 15, 2021

Кооператив Agropienso, производитель кормов из автономного сообщества Арагон, провел модернизацию конца производственной линии, установив оборудование для фасовки в мешки, паллетайзер и паллетообмотчик компании TMI. Ключом к успеху этого проекта было взаимное доверие между двумя предприятиями. Хосе Энрике Кальдерон, руководитель производственного отдела Agropienso, рассказал нам, как прошел проект:

О КОМПАНИИ

Кооператив Agropienso основан в 1979 году и имеет более чем сорокалетнюю историю. Благодаря постоянному развитию инфраструктуры и вложениям в научно-исследовательские разработки, кооператив смог стать одним из главных производителей комбинированных кормов как в Арагоне, так и во всей стране.

Среди его главных достижений – гарантия рентабельности производства, безопасность пищевой продукции, уважительное отношение к окружающей среде, а также здоровье и благополучие животных, и это оказывает непосредственное положительное влияние на сельскохозяйственное производство в его окружении.

Кооператив стремится отвечать требованиям как крупных, так и небольших производителей, и расширение производственной деятельности – один из главных шагов на этом пути. Поэтому Agropienso, в числе прочего, располагает собственной заправочной станцией, сушилкой и хранилищем для круп и центром по инсеминации, которые обслуживают большое количество животноводческих ферм в регионе.

Хосе Энрике Кальдерон, руководитель производственного отдела Agropienso, объяснил: «Мы предлагаем такие же продукты, как и многие другие производители кормов, но благодаря нашему менталитету кооператива наши клиенты получают нечто большее. Оказываясь у нас, владельцы животноводческих ферм будто попадают в супермаркет, ведь мы продаем лекарственные средства, строительные материалы и хозтовары, средства защиты растений и другие товары для полей, у нас есть заправочная станция... Мы предлагаем огромное количество дополнительных услуг, и они пользуются большим спросом. Это и отличает Agropienso от других производителей кормов, поэтому местные животноводческие фермы доверяют нам.»

ПОТРЕБНОСТИ ЖИВОТНОВОДЧЕСКИХ ФЕРМ

Автоматизация животноводства и расширение установок на фермах привели к росту спроса на нерасфасованные корма в ущерб упакованным. Тем не менее, владельцы небольших ферм все еще предпочитают корма, упакованные в мешки, поскольку этот формат лучше отвечает их требованиям. Agropienso стремится и дальше поддерживать местные животноводческие фермы, доверяющие хорошо знакомой компании, и предлагать им продукты в удобном для них формате.

В числе услуг, предлагаемых Agropienso, – упаковка кормов других производителей, у которых нет собственного упаковочного оборудования. Именно поэтому кооперативу и понадобилось приобрести современное оборудование, позволяющее не только упаковывать собственную продукцию, но и иметь возможность обслуживать других производителей, нуждающихся в такой услуге.

В расположении Agropienso было две упаковочные линии: в одной из них использовался паллетайзер производства компании TMI, а вторая была полностью произведена этой компанией.

Первая линия давно нуждалась в обновлении, так как спустя 30 лет работы она доставляла некоторые неудобства: взвешивание осуществлялось с помощью гирь, ее компоненты уже устарели и было непросто находить им замену, на ремонтные работы фактически уходило больше времени, чем на саму работу оборудования...

Помимо оборудования для фасовки в мешки и паллетайзера, существующая упаковочная линия также располагала полуавтоматическим паллетообмотчиком с поворотным столом. Изначально паллетообмотчик не был предназначен для регулярного использования и был установлен, чтобы иметь возможность время от времени складировать паллеты на открытом воздухе. Однако на практике его стали использовать постоянно, потому что работа с необернутыми паллетами часто приводила к разрыву мешков. Поэтому было очевидно, что в новую упаковочную линию необходимо было включить автоматический паллетообмотчик.

Кооператив Agropienso напрямую связался с TMI, чтобы проконсультироваться о возможностях обновления этой упаковочной линии.

ПОЧЕМУ TMI?

Благодаря этим долгосрочным отношениям в Agropienso могли положиться на «удачный опыт сотрудничества с TMI в прошлом».

Другим решающим фактором при выборе поставщика была его близость. Как уже было упомянуто, Agropienso стремится быть импульсом к развитию и оживлению близлежащего региона и поэтому выбирает в качестве поставщиков преимущественно местных производителей, ведь близость помогает ускорить обслуживание, другие работы и комуникацию в целом.

РЕШЕНИЕ TMI

Тщательно проанализировав проект и потребности Agropienso, TMI предложила установить полную упаковочную линию, состоящую из:

- ILERSAC ANT: Это точное, устойчивое и рентабельное оборудование для фасовки в мешки, которое отлично отвечает потребностям кормовой отрасли. ILERSAC A позволяет полностью автоматизировать упаковочный процесс: начиная с модуля установки мешков, который размещает каждый мешок у горловины наполнения, и заканчивая удалением воздуха и закрытием наполненного мешка все процессы выполняются автоматически в рамках одного устройства. Помимо этого, модульная конструкция этого оборудования делает его легко приспособляемым, что позволяет быстро и без усилий менять формат и упаковывать в готовые мешки вместимостью от 5 до 50 кг.

Для Agropienso ILERSAC A был оборудован конвейерными весами для веса нетто модели ILERPES NT. Именно поэтому полное название этого оборудования звучит так: ILERSAC ANT. В комбинации с модулем для взвешивания и дозирования это оборудование может упаковывать до 700 мешков в час. Таким образом оно позволяет оптимизировать процесс упаковки в мешки и поддерживать постоянный ритм производства.

- ILERPAL R: Это паллетайзер с роботизированной рукой компании TMI. Благодаря переходу с паллетайзера портального типа на роботизированный, кооператив Agropienso смог увеличить максимальную производительность паллетирования с 400 до 700 мешков в час, при этом не занимая больше пространства на объекте и достигая оптимальной укладки паллет и высокой стабильности.

ILERPAL R обладает системой формирования слоев с захватом для паллетирования, которая позволяет укладывать мешки с открытыми горловинами внахлест. К тому же это крайне многофункциональная система, позволяющая легко менять формат в диапазоне от 5 до 50 кг.

- ILERGIR: Это компактная и высокоэффективная система обертывания паллет производства TMI: Автоматический паллетообмотчик ILERGIR выполняет полное обертывание паллет снизу вверх, защищая груз от погодных условий и усиливая безопасность на объекте.

В случае Agropienso, благодаря паллетообмотчику груз остается невредимым во время обработки на объекте, что позволяет существенно снизить затраты как на меры по безопасности, так и на рабочую силу (по сравнению с предыдущей полуавтоматической системой).

РЕЗУЛЬТАТЫ ПРОЕКТА

Эта упаковочная линия была недавно установлена на объекте Agropienso в Эсплус в провинции Уеска.

Хосе Энрике Кальдерон рассказал нам, что ключом к успеху этого проекта было тесное сотрудничество и целеустремленность, хотя достичь успеха было непросто и необходимо было приложить «большие усилия, чтобы как можно скорее запустить оборудование в действие. Работая вместе с TMI нам удалось добиться хороших результатов».

«Когда впервые за многие годы устанавливаешь новое оборудование, получаешь много сюрпризов; вдруг понимаешь, что многие из этих обновлений стоило бы установить и на старом оборудовании и что в TMI это поняли и уже применили на своих новых установках. В TMI сделали выводы из предыдущих проектов и установок, и видно, как они развиваются, – сказал нам Хосе Энрике Кальдерон. Он считает, что новая линия – не просто обновление упаковочного процесса, но и улучшение всего окружения Agropienso и каждодневного труда его работников. – Стоимость оборудования – это не просто сумма, которая окупается, но и сэкономленные благодаря такой упаковочной линии затраты на безопаность и рабочую силу, связанные с ручной системой».

БУДУЩЕЕ

Агропродовольственная отрасль находится в постоянном движении и будущее всегда готовит сюрпризы. Располагая оборудованием такой мощности в конце производственной линии, в Agropienso уверены, что готовы к будущим задачам, которые поставят перед кооперативом как собственное производство, так и другие производители, пользующиеся его услугами.

«В любой день может появиться клиент, которому надо будет упаковывать по 40 тысяч мешков в день. Теперь мы к этому готовы. А раньше бы не справились. На протяжении многих лет мы предлагали наши услуги по упаковке на старой линии и теперь мы повысили нашу производительность.»