-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

- Sobre nosotros

- Personas con talento

- Actualidad

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

- Sistemas de ensacado

- Sistemas de paletizado de sacos

- Enfardado de palets

- Industria 4.0

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes industrias. Escoge la tuya para ver las soluciones que más se adaptan a tu actividad.

- Alimentación

- Agroalimentación

- Química y petroquímica

- Construcción y minería

- Reciclaje

-

- Servicios

- Contacto

- Pídenos un presupuesto

-

Empresa

-

Hablamos tu lenguaje

TMI es tu aliado en sistemas de ensacado, paletizado y enfardado

-

-

Soluciones

-

Líneas completas de ensacado

TMI fabrica líneas completas de ensacado: desde la dosificación del producto listo para envasar, hasta la protección de la carga. Nuestra gama te ofrece ensacadoras, paletizadores y sistemas de enfardado que se adaptan a tus necesidades. Consulta nuestro portfolio y encuentra la solución ideal para tu final de línea.

-

-

Industrias

-

Lo que necesitas para ti

Desarrollamos soluciones de ensacado y paletizado para diferentes industrias. Escoge la tuya para ver las soluciones que más se adaptan a tu actividad.

-

- Servicios

- Contacto

Certificación UL: Acceso al mercado americano para componentes eléctricos y maquinaria industrial

Diciembre 27, 2024

En el mercado de América del Norte, Centroamérica y algunos países de Sudamérica, la certificación UL es un requisito imprescindible para los fabricantes de componentes eléctricos.

En el mercado de América del Norte, Centroamérica y algunos países de Sudamérica, la certificación UL es un requisito imprescindible para los fabricantes de componentes eléctricos, cuadros eléctricos (industrial control panels) y maquinaria industrial (machinery). Cumplir con esta normativa es necesario para asegurar la conformidad legal y reforzar la confianza en tus productos.

En este sentido, la autocertificación de equipos UL permite a los fabricantes y cuadristas agilizar este proceso y adaptarse rápidamente a los requisitos de este mercado.

En este artículo exploramos qué es la certificación UL, los tipos principales de marcados que existen y cómo TMI aborda estos requisitos para garantizar que los productos cumplan con las normativas específicas de cada mercado.

¿Qué es UL y por qué es crucial para el mercado norteamericano?

UL, o Underwriters Laboratories, es una organización independiente dedicada a establecer estándares de seguridad y calidad para una amplia gama de productos.

Su relevancia radica en la necesidad de los mercados de EUA, Canadá y otros países del continente americano de asegurar que los equipos eléctricos y de maquinaria cumplan con requisitos específicos de calidad y seguridad, como los estipulados en el NFPA 70 (National Electrical Code o NEC).

Ilustración 1: Mercado Global

(Fuente: ul.com)

Tipos de certificación UL.

Desde una perspectiva industrial, la certificación UL implica que los componentes o equipos dispongan de marcados específicos que acrediten el cumplimiento de estándares como los anteriores.

Las principales certificaciones en este sentido son:

- Certificación de componentes eléctricos.

- Certificación de cuadros eléctricos.

- Certificación de maquinaria industrial.

Dependiendo de las características del producto, estos marcados pueden clasificarse de la siguiente manera:

- “Listed” (Listado): indica que el producto cumple con todos los estándares UL relevantes y se encuentra registrado en la base de datos oficial de UL, disponible para consulta pública.

- “Classified” (Clasificado): el producto ha sido evaluado para propiedades específicas, riesgos limitados o condiciones de uso específicas.

- “Recognized” (Reconocido): aplica a componentes diseñados para formar parte de un producto final y no para usarse de manera independiente.

Además, los marcados UL pueden especificar si el producto cumple normativas aplicables en EE. UU., Canadá, Europa u otros mercados.

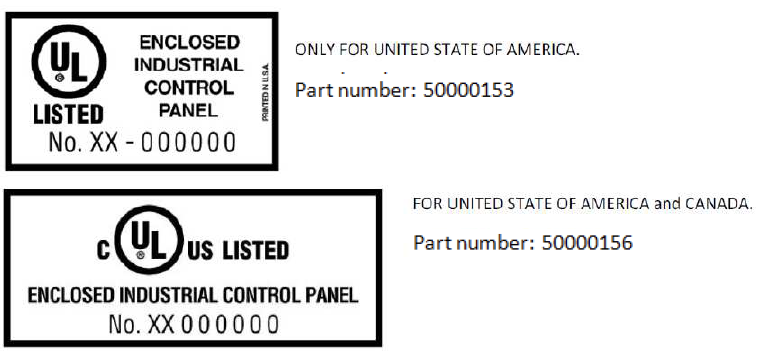

Ilustración 2: Marcados UL, algunos ejemplos habituales

(Fuente: ul.com)

Ilustración 3: Ejemplos de marcados UL para cuadros eléctricos

(Fuente: ul.com)

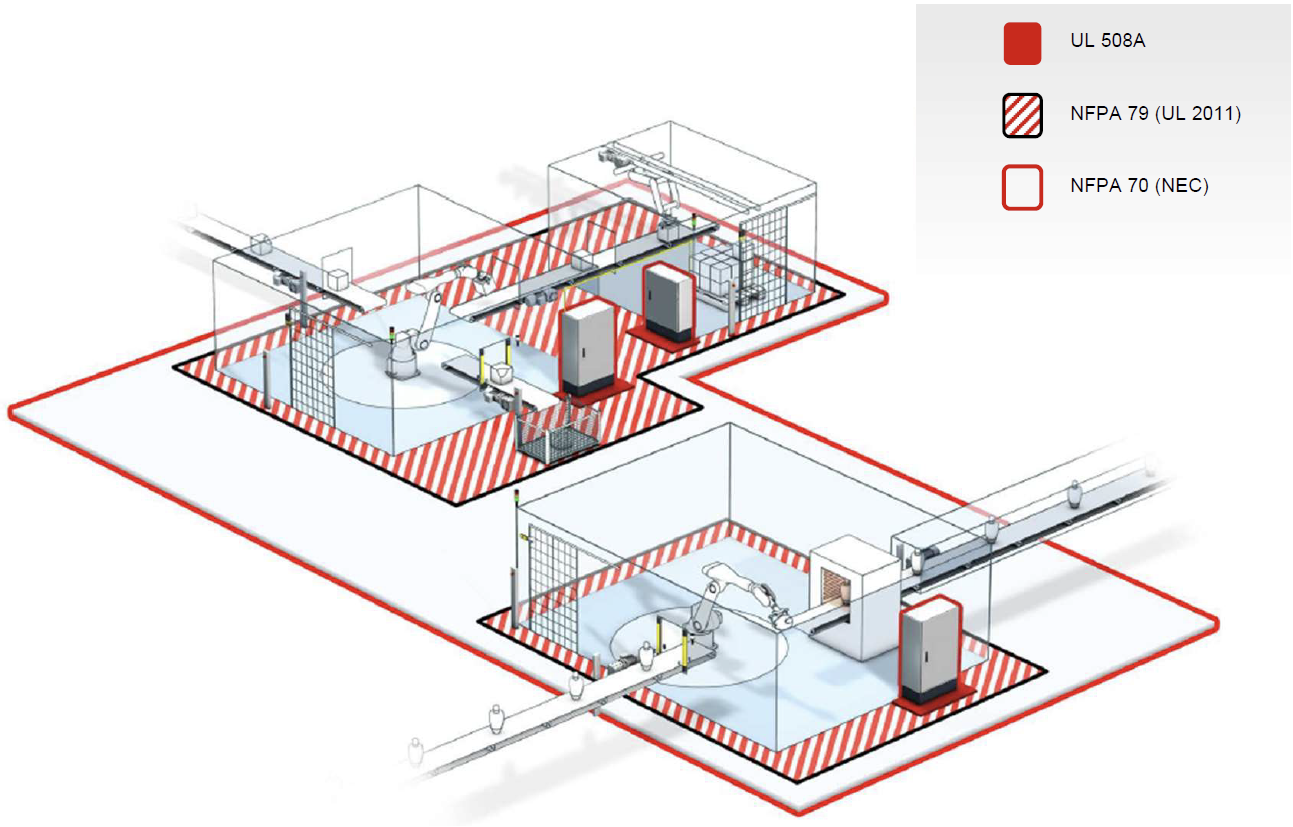

Los estándares, normativas y códigos para la certificación UL.

Aunque la tendencia global es la de armonizar normativas entre países y continentes, en este ámbito todavía existen diferencias significativas. Por ejemplo, en el caso de cuadros eléctricos y maquinaria industrial, en el mercado americano deberán tenerse en cuenta estos estándares:

- UL 508A: Certificación de cuadros eléctricos.

Este estándar regula el diseño y construcción de los cuadros eléctricos de uso industrial utilizados en aplicaciones como sistemas HVAC, maquinaria de fabricación y plantas industriales.

Entre sus requisitos principales aparece: dimensionamiento correcto de componentes, cableado adecuado y cumplimiento con el NFPA 70 (NEC).

- UL 2011: Certificación de maquinaria industrial.

Diseñado para asegurar que las máquinas cumplan con normas de seguridad en entornos industriales, basada en los alineamientos de la NFPA 79. Podríamos decir que es equivalente a la Directiva de Máquinas en Europa.

Entre sus requisitos se incluye: integración de sistemas de seguridad, protección contra sobrecargas eléctricas y control de riesgo operativo.

- NFPA 70 (NEC): Código eléctrico nacional.

El NEC (National Electrical Code) establece las normas para la instalación segura de equipos eléctricos en EUA, desde el diseño, instalación y revisión de los sistemas. Es equivalente al Reglamento de Baja Tensión en España.

La certificación UL asegura el cumplimiento con el NEC, garantizando que los productos sean aceptables en inspecciones.

- NFPA 79: Estándar de seguridad eléctrica para maquinaria industrial.

Este estándar se centra en proteger a los operarios y equipos frente a riesgos eléctricos y de incendio.

- ANSI (American National Standards Institute).

Similar a AENOR en España, desarrolla estándares para productos, servicios y procesos.

- OSHA (Occupational Safety and Health Administration).

Agencia gubernamental que regula la seguridad y salud en los lugares de trabajo.

Ilustración 2: Esquema Instalación vs Norma y/o código

(Fuente: ul.com)

Cómo TMI aborda la certificación UL.

En TMI, trabajamos para garantizar que nuestros proyectos cumplan con los requisitos específicos de los mercados de Canadá y Estados Unidos. Nuestro enfoque incluye:

- Autocertificación de cuadros eléctricos:

Contamos con personal acreditado como Manufacturer Technical Representative (MTR), lo que asegura que nuestros técnicos tienen los conocimientos necesarios para aplicar los requisitos de la norma UL 508A. Esta acreditación es personal, intransferible y debe renovarse cada tres años.

- Uso de componentes certificados:

En nuestros proyectos utilizamos componentes eléctricos con marcados UL, asegurando su compatibilidad con las normativas locales.

- Soporte al cliente para certificación de maquinaria:

Proveemos toda la documentación técnica necesaria para que nuestros clientes puedan certificar la maquinaria en sus instalaciones.

Gracias a estas prácticas, ayudamos a nuestros clientes a cumplir con las regulaciones más estrictas y a acceder a los mercados norteamericanos con total confianza.

Beneficios de la certificación UL.

La certificación UL presenta ventajas clave en nuestros proyectos:

- Reducción de costes: al evitar certificaciones externas recurrentes, se ahorran costes significativos en el proceso.

- Rapidez: permite que los productos lleguen más rápido a nuestros clientes al eliminar la dependencia de terceros.

- Control total: como fabricante tenemos control sobre las pruebas y documentación, asegurando que los productos cumplan con los requisitos específicos del cliente.

- Flexibilidad: facilita la adaptación a los requisitos cambiantes de los mercados de EUA y Canadá, como las actualizaciones en el NFPA 70 (NEC).

Certificación UL para el mercado americano de TMI.

La certificación UL es tanto un requisito técnico como una herramienta estratégica para acceder a mercados regulados, asegurando productos seguros y de alta calidad.

En TMI, combinamos experiencia técnica y conocimiento normativo para facilitar este proceso a nuestros clientes, garantizando que sus productos cumplan con los estándares exigidos en Estados Unidos, Canadá y donde fuera requerido, reduciendo costes y tiempos.

Si necesitas asesoramiento o soporte para este proceso, nuestro equipo está listo para ayudarte a cumplir con los estándares más exigentes del mercado. Contáctanos para más información.

Diferencias entre una ensacadora manual y automática: cómo elegir la mejor opción

Octubre 29, 2024

Cuando se trata de productos a granel y su empaquetado, la elección entre una ensacadora manual o automática es una decisión que puede tener un gran impacto en el final de la línea.

Cuando se trata de productos a granel y su empaquetado, la elección entre una ensacadora manual o automática es una decisión que puede tener un gran impacto en el final de la línea.

Dependiendo de cada producto y sus condicionantes técnicos (diferentes cantidades de lotes, requerimientos de limpieza, necesidades de cierre, etc.), junto con otros criterios de inversión y retorno, puede hacer que elegir entre una llenadora manual o automática no sea una elección sencilla.

Cada tipo de ensacadora tiene sus ventajas que pueden beneficiar a diferentes tipos de negocios. En TMI tenemos una amplia experiencia en el desarrollo, instalación y mantenimiento de maquinaria industrial de ensacado, entendemos las necesidades de nuestros clientes y les guiamos en esta decisión.

En este artículo te ayudaremos a identificar cuál es la opción ideal para ti.

¿Por qué es importante elegir la máquina de ensacado correcta?

Seleccionar la máquina de ensacado adecuada impacta directamente en la productividad, los costes operativos y la capacidad de adaptación de tus procesos.

Dependiendo del grado de intervención del personal, en este proceso se puede diferenciar entre ensacadoras automáticas (con mínima intervención humana - supervisión) y manuales o semiautomáticas (con intervención humana en algún punto).

Aunque la lógica puede dictar que una ensacadora automática debería ser la opción preferente, antes de tomar la decisión hay que tener en cuenta diversos factores. A continuación te resumimos las características más importantes y ventajas de cada tipo de ensacadora.

Ensacadoras manuales o semiautomáticas: características y ventajas.

Una ensacadora manual o semiautomática es aquella en la que es necesaria la intervención humana, por ejemplo, colocando los sacos en posición, iniciando los ciclos de llenado de forma manual y/o retirando los sacos llenos.

Este tipo de ensacadoras se encargan de pesar, dosificar e introducir el producto en el saco en base a las especificaciones previstas, registrar información de la producción (productos, peso, productividad en sacos/hora, etc.).

Ventajas de las ensacadoras manuales.

- Coste inicial reducido: estas máquinas tienen una inversión inicial más baja en comparación con las automáticas, lo que las convierte en una opción atractiva para empresas con presupuestos ajustados.

- Control total del proceso: la intervención humana permite un mayor control en cada etapa, ideal para operaciones donde se necesita flexibilidad o adaptabilidad inmediata.

- Versatilidad y flexibilidad: son perfectas para operaciones de menor escala o que requieren cambios frecuentes en la configuración.

- Puesta en marcha sencilla: la instalación de esta maquinaria es más rápida y simple y suele requerir muy poca formación para que los equipos comiencen a operar con ella.

- Fácil limpieza y mantenimiento: las tareas de limpieza y mantenimiento suelen ser más ágiles en este tipo de máquinas.

¿Cuándo es mejor elegir una ensacadora manual?

Las ensacadoras manuales son máquinas flexibles que pueden emplearse en multitud de procesos para ensacar producto en pesos de entre 5 y 50 kg. Su uso está indicado en:

- Industrias que procesen lotes pequeños y variados, con cambios frecuentes de receta.

- Industrias con volúmenes de producción pequeños o medianos, o que estén iniciando su actividad.

- Industrias con mucha mano de obra disponible.

- En casos de presupuesto limitado.

- En casos con poco espacio disponible para la instalación.

TMI dispone de una amplia gama de ensacadoras semiautomáticas. Aquí puedes conocer algunos modelos: ILERFIL AB, ILERFIL ABS, ILERFIL AN, ILERFIL VBG e ILERFIL VBF.

Ensacadoras automáticas: características y ventajas.

Las ensacadoras automáticas, por su parte, llevan a cabo todo el proceso de ensacado de forma automatizada, desde la carga hasta el sellado del saco, con una intervención humana mínima, ya sea para la puesta en marcha, supervisión o reposición de consumibles.

Es decir, cumplen la misma función, pero en este caso todas las operaciones se realizan de forma automática: colocación del saco, dosificación, llenado, cerrado, evacuado e incluso paletizado.

Como cabe esperar, la tecnología empleada en las ensacadoras automáticas es más avanzada que en las manuales, y puede incluir, por ejemplo, un sistema de vibración de la tolva para evitar que productos adherentes (como los aditivos con alto contenido de grasas) se queden pegados; diferentes sistemas de cerrado o sellado (cosido, termosellado, sellado y cortado, etc.) o incluso la propia preparación del saco a partir de una bobina.

Ventajas de las ensacadoras automáticas.

- Alta capacidad de producción: estas máquinas están diseñadas para manejar grandes volúmenes de forma rápida y eficiente.

- Reducción de errores humanos: la automatización del proceso minimiza los errores y asegura una mayor consistencia en el producto final.

- Eficiencia a largo plazo: aunque la inversión inicial es mayor, la reducción en costes laborales y el aumento de la producción permiten un retorno de la inversión más rápido.

- Posicionamiento del saco: estas máquinas permiten un control total sobre el posicionamiento del saco en todo momento y un cierre óptimo.

- Entorno más limpio: la zona de trabajo permanece más limpia y es más segura.

- Menor necesidad de personal: ya que el único trabajo necesario es la supervisión general del sistema y la reposición de consumibles cuando sea necesario.

- Ofrece más variedad de envases: las ensacadoras automáticas permiten manejar diferentes tipos de sacos y de materiales: sacos planos o sacos con fuelles, de papel, polietileno o rafia (WPP), sacos SOS, sacos de válvula, sacos de tipo FFS (Form-Fill-Seal), etc.

¿Cuándo es mejor elegir una ensacadora automática?

Este tipo de máquina ensacadora es ideal:

- En industrias con grandes volúmenes de producción continua.

- Empresas donde la mano de obra sea un recurso limitado.

- Industrias donde se requiere un acabado óptimo del envase.

- Si se pretende reducir los costes laborales a largo plazo y/o mejorar el retorno de inversión.

En TMI contamos con ensacadoras automáticas para diferentes tipos de sacos: ensacadoras para sacos de boca abierta, ensacadoras para sacos SOS, ensacadoras para sacos de válvula y ensacadoras FFS.

Ensacadora manual o automática: ¿Cuál es mejor para ti?

Aquí tienes los principales factores que deberías considerar para elegir el mejor tipo de ensacadora para tu empresa:

- Volumen de producción: si tu operación maneja volúmenes bajos o medianos, una ensacadora manual puede ser suficiente. Para altos volúmenes y producción continua, la opción automática es la más adecuada.

- Presupuesto: las ensacadoras manuales son más accesibles en términos de inversión inicial, mientras que las automáticas ofrecen un mayor retorno a largo plazo debido a su capacidad para optimizar la producción.

- Mantenimiento: las automáticas requieren un mantenimiento más especializado, pero en TMI te ofrecemos planes de mantenimiento adaptados a tus necesidades para asegurar que tu maquinaria opere a pleno rendimiento en todo momento.

- Escalabilidad: si tu empresa está en crecimiento, una ensacadora automática te permitirá adaptarte a las necesidades futuras de producción sin necesidad de realizar una gran inversión adicional en maquinaria.

- Espacio disponible: un factor clave será el espacio que dispones en planta al final de la línea para desplegar el sistema de ensacado, ya que las máquinas automáticas normalmente requieren de más espacio.

- Mano de obra disponible: ¿tienes abundante mano de obra disponible en planta? ¿o más bien es un recurso escaso dentro de tu organización? Si no dispones de mucho personal, la opción de invertir en automatizar es interesante.

En TMI te ayudamos a tomar la decisión correcta.

La decisión entre una ensacadora manual y una automática depende de diversos factores, y puede ser una cuestión compleja de resolver.

En TMI estamos aquí para ofrecerte asesoramiento experto. Contamos con décadas de experiencia ayudando a empresas de todos los tamaños a tomar decisiones sobre qué maquinaria es la apropiada para sus procesos de ensacado.

Si quieres obtener más información o asesoramiento, contáctanos sin compromiso.

EQUIPOS MULTIDISCIPLINARES Y LA METODOLOGÍA ARTE: CLAVE PARA EL ÉXITO EN LA GESTIÓN DE PROYECTOS

Septiembre 26, 2024

En los proyectos de ensacado y paletizado, y en general en cualquier ámbito de packaging flexible o procesos industriales, es fundamental desarrollar soluciones técnicas específicas adaptadas a las necesidades de cada cliente.

En los proyectos de ensacado y paletizado, y en general en cualquier ámbito de packaging flexible o procesos industriales, es fundamental desarrollar soluciones técnicas específicas adaptadas a las necesidades de cada cliente. Estos proyectos requieren un enfoque personalizado que responda a requisitos concretos en cuanto a alcance, coste, tiempo y calidad. Para ello, es indispensable contar con equipos multidisciplinares que trabajen de manera colaborativa y coordinada para asegurar un proyecto exitoso.

La gestión de proyectos es clave para garantizar que no solo se cumplan las expectativas del cliente, sino que se logre su máxima satisfacción. Este tipo de gestión está alineado con las metodologías descritas en la guía del PMBOK (Project Management Body of Knowledge), establecida por el PMI (Project Management Institute). Uno de los conceptos fundamentales en esta guía es la gestión de la triple restricción: alcance, coste y tiempo. Si añadimos la calidad, hablamos de una cuarta restricción, todas interrelacionadas para garantizar la ejecución óptima de los proyectos.

Metodología ARTE: Adaptabilidad y eficiencia en la gestión de proyectos

En TMI, hemos desarrollado nuestra propia metodología para la gestión de proyectos, denominada ARTE (Agile & Reliability TMI Engineering). Esta metodología combina las mejores prácticas de Agile y otras metodologías reconocidas, priorizando la flexibilidad, la mejora continua y la entrega rápida de valor al cliente. El objetivo de ARTE es asegurar que cada proyecto se entregue de forma ágil y confiable, sin comprometer la calidad y adaptándose a los cambios en requerimientos a lo largo del ciclo de vida del proyecto. Estos pilares son esenciales para asegurar la satisfacción del cliente en cada proyecto que desarrollamos.

Beneficios de la metodología ARTE para el cliente

- Comunicación fluida: La metodología ARTE garantiza una comunicación constante y bidireccional con el cliente, facilitando reuniones de seguimiento en cada fase y subfase del proyecto. Esto asegura una visibilidad completa del estado del proyecto.

- Documentación técnica de alta calidad: Entregamos documentación detallada como el Functional Description Specification (FDS), planos en 2D y 3D, manuales de operación y listas de recambios, entre otros.

- Flexibilidad y adaptabilidad: La metodología permite una gestión ágil, ajustándose rápidamente a cualquier cambio en los requerimientos, el layout, o los entregables.

- Máxima satisfacción del cliente: Gracias a nuestra metodología, entregamos proyectos personalizados que no solo cumplen con las expectativas del cliente, sino que las superan en términos de fiabilidad, flexibilidad y personalización.

Estructura del proyecto con la metodología ARTE

La metodología ARTE estructura el desarrollo del proyecto en una serie de subfases e hitos diseñados para garantizar el mejor resultado posible. Cada subfase sigue un cronograma supervisado semanalmente, lo que asegura el cumplimiento del planning acordado. Las actividades que componen cada subfase a menudo incluyen la generación de documentación técnica para el cliente, así como las acciones necesarias para cumplir con el alcance definido.

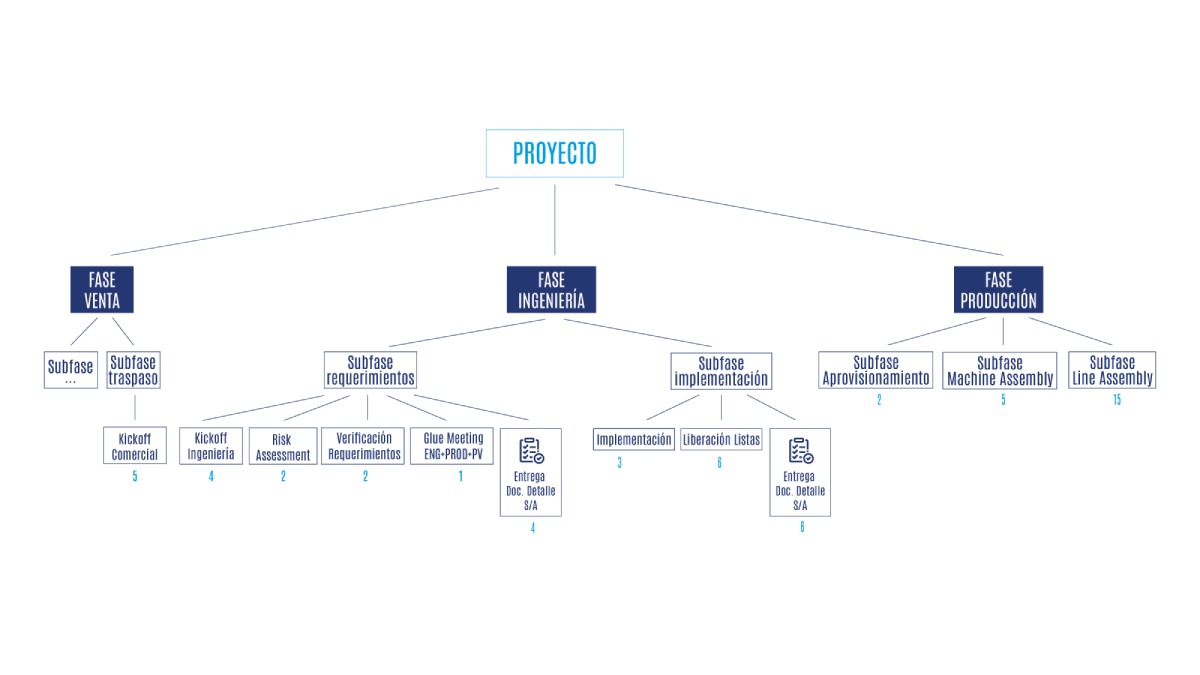

Ilustración 1: Diagrama de fases y subfases del proyecto

Ilustración 1: Diagrama de fases y subfases del proyecto

Cada proyecto cuenta con un equipo específico, al que denominamos célula de ingeniería, y actualmente disponemos de cuatro células. Cada célula está compuesta por cuatro especialistas con los siguientes roles:

- Project Manager

- Mechanical Engineer

- Electrical Engineer

- Automation Engineer

Estos profesionales trabajan en conjunto desde el inicio hasta la entrega final del proyecto, asegurando una colaboración fluida en cada fase. Los principales beneficios de este enfoque colaborativo incluyen:

- Desarrollo ágil: Las fases del proyecto se desarrollan de manera dinámica, permitiendo avances rápidos y eficientes en cada contenido asociado.

- Gestión de desviaciones: Ante cualquier desviación en el proyecto, la respuesta es rápida, permitiendo ajustes inmediatos y garantizando que el proyecto siga avanzando sin comprometer los plazos.

- Sinergia entre disciplinas: La combinación de distintas especialidades permite una mejora continua en las soluciones técnicas, dando lugar a resultados más sólidos y ajustados a las necesidades específicas del cliente.

- Supervisión constante: Las subfases críticas como el aprovisionamiento, ensamblaje de máquinas y montaje de línea se supervisan constantemente, garantizando que cada etapa del proceso de producción se lleve a cabo con precisión.

- Cumplimiento de requisitos: Finalmente, este enfoque asegura la entrega de un producto que no solo cumple, sino que supera los requisitos de alcance, coste, tiempo y calidad definidos por el cliente.

Esta estructura permite a TMI ofrecer soluciones técnicas altamente eficaces, manteniendo siempre la satisfacción del cliente como prioridad.

Unidades técnicas en TMI: Innovación y soporte técnico especializado

En TMI, también contamos con unidades técnicas multidisciplinares encargadas de gestionar nuestro portafolio de productos especializados en áreas clave como dosificación, pesaje, ensacado, paletizado y protección de cargas. Estas unidades se enfocan en desarrollar nuevas tecnologías, definir especificaciones técnicas y ofrecer soporte técnico avanzado a nuestros clientes. Gracias a esta estructura, los clientes de TMI tienen acceso directo a soluciones innovadoras y personalizadas que mejoran sus procesos industriales.

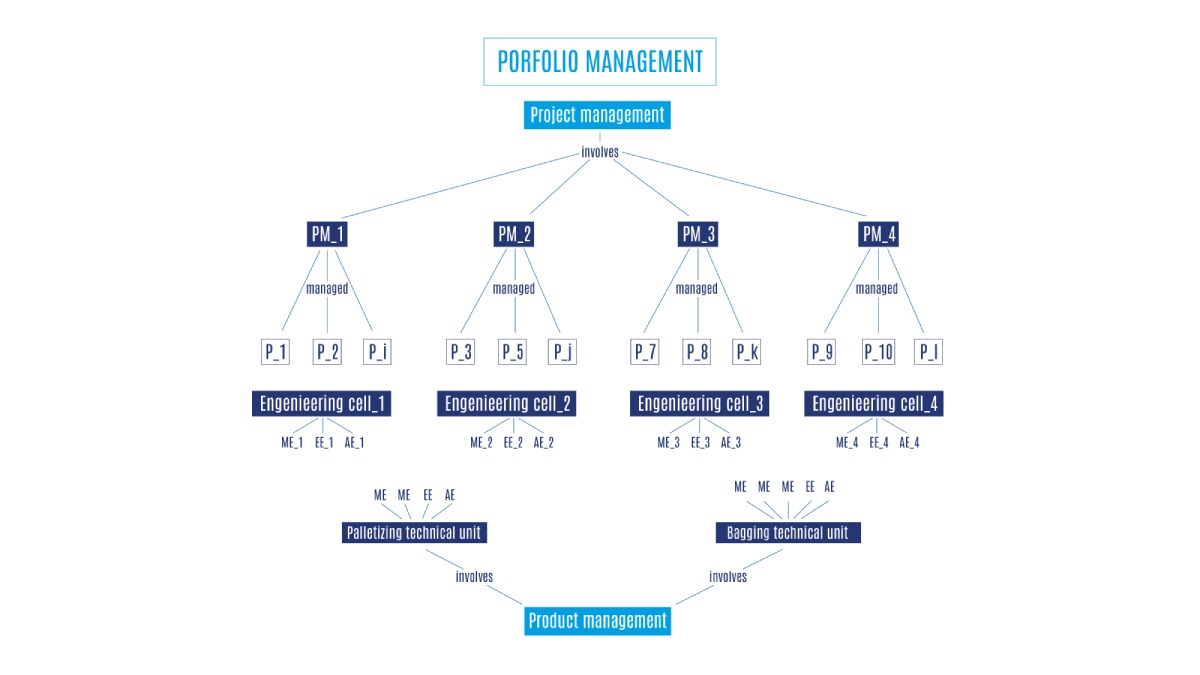

Ilustración 2: Diagrama Conceptual de la Organización ARTE

Compromiso con la satisfacción del cliente y la calidad

En TMI, nos comprometemos a entregar proyectos que cumplan con los estándares de calidad y satisfacción del cliente. La transparencia y la flexibilidad en cada fase del proyecto son esenciales para nuestra propuesta de valor. La implementación de la metodología ARTE nos permite garantizar una entrega eficiente de proyectos, optimizando cada paso del proceso y asegurando beneficios tangibles para nuestros clientes en términos de alcance, coste, tiempo y calidad.

EFICIENCIA Y SOSTENIBILIDAD EN EL ENSACADO DE PRODUCTOS DE ALTO VALOR - ESTRATEGIAS CLAVE A TENER EN CUENTA

Agosto 19, 2024

Descubre cómo las técnicas avanzadas de fabricación y una planificación anticipada al invertir en equipos de ensacado pueden ayudarte a mejorar la eficiencia y la sostenibilidad en tus procesos productivos.

Mantener la calidad y sostenibilidad de tu producto sin reducir márgenes ni realizar grandes inversiones para competir en el mercado es un desafío común. La tecnología avanza, pero no siempre hay una fórmula mágica para optimizar procesos. En este blog, nos centramos en las preocupaciones más comunes al ensacar productos de alto valor añadido y en las soluciones técnicas que pueden mitigar estos desafíos, todo mientras se mejora la eficiencia y sostenibilidad.

PESAJE ÓPTIMO: CADA GRAMO CUENTA

En un entorno donde los costos de las materias primas se incrementan y los márgenes de venta se reducen, la precisión en el pesaje es crucial. En sectores como la alimentación y la fabricación de polímeros, 100 gramos de producto desperdiciado por saco pueden representar grandes pérdidas económicas. Aquí, la precisión de la ensacadora es esencial. Los sistemas de pesaje de peso bruto, aunque más lentos, ofrecen una mayor precisión y facilidad de limpieza, lo cual es vital para evitar la contaminación cruzada y optimizar el ensacado de productos técnicos como poliamidas, compoundings y masterbatch.

Profundizamos más en el tema ensacado de poliamidas, compoundings y masterbatch, así como los aspectos técnicos a tener en cuenta a la hora de instalar una ensacadora, en el siguiente blog.

PROCESO SOSTENIBLE: MÁS ALLÁ DEL ENVASE

La eficiencia en el ensacado es clave para reducir el desperdicio y fomentar un manejo más ecológico del material, alineándose con prácticas sostenibles. No se trata solo de reducir el tamaño del envase, sino de mejorar la sostenibilidad a lo largo de todo el proceso de envasado. La fabricación aditiva, o impresión 3D, ha permitido fabricar piezas más ligeras que reducen el consumo de energía y prolongan la vida útil de los componentes. Además, la posibilidad de fabricar en destino enviando archivos digitales en lugar de piezas físicas reduce la huella de carbono.

Para plantas que manejan numerosos lotes, un sistema de ensacado ágil y adaptable es esencial para minimizar el downtime. Las ensacadoras diseñadas con acabados higiénicos y conceptos "tool-less", que permiten una limpieza rápida y sin herramientas, optimizan la producción y reducen el tiempo de inactividad. Sistemas de limpieza CIP (Clean-In-Place) automáticos o asistidos contribuyen aún más a esta eficiencia. Puedes conocer todas sus ventajas en el siguiente artículo.

LOGÍSTICA EFICIENTE: ANTICIPACIÓN Y PROTECCIÓN

Al abordar las soluciones técnicas para el final de línea, es crucial considerar las necesidades logísticas. Para ello, es importante reflexionar sobre la protección adicional para el pallet, más allá del uso de plástico, para prevenir costes inesperados y asegurar que el final del proceso de fabricación sea el más sostenible posible.

- Selección del saco adecuado: Elige un saco que conserve las propiedades del producto y sea compatible con la tecnología de ensacado que permita extraer correctamente el aire del saco. Sea cual sea la tecnología de ensacado a aplicar ( ensacadora manual, automática o FFS ), es importante que el sistema de cierre del saco sea fiable.

- Estabilidad de las cargas: Una correcta extracción del aire del saco y la paletizadora adecuados aseguran que las cargas paletizadas sean más estables y no haya incidencias durante el transporte y por ende desperdicios y devoluciones. Esto se consigue gracias a sistemas de termosellado con cánula de extracción de aire como el que puedes ver en este vídeo. Además, este sistema permite eliminar válvulas de desaireación de saco que suponen un incremento en el coste del consumible.

- Protección del pallet: Protege el pallet lateralmente con film y cartón para evitar roturas a lo largo de toda la cadena de manipulación de tu mercancía y minimizar devoluciones. En TMI hemos desarrollado el sistema ILERBOX que protege el palet con cartón ondulado a partir de bobina para evitar roturas de sacos debido a impactos con las carretillas. Este sistema de protección de cargas sustituye el uso del pallet-box, disminuyendo los costes en consumibles y el espacio para su almacenaje.

El ensacado de productos sólidos continúa evolucionando con el avance de la tecnología. La incorporación de técnicas automatizadas y sistemas de monitoreo avanzado mejora continuamente la eficiencia y precisión del proceso. Además, la tendencia hacia la sostenibilidad impulsa el desarrollo de métodos de ensacado más eficientes y ecológicos, reforzando el compromiso de la industria con el medio ambiente.

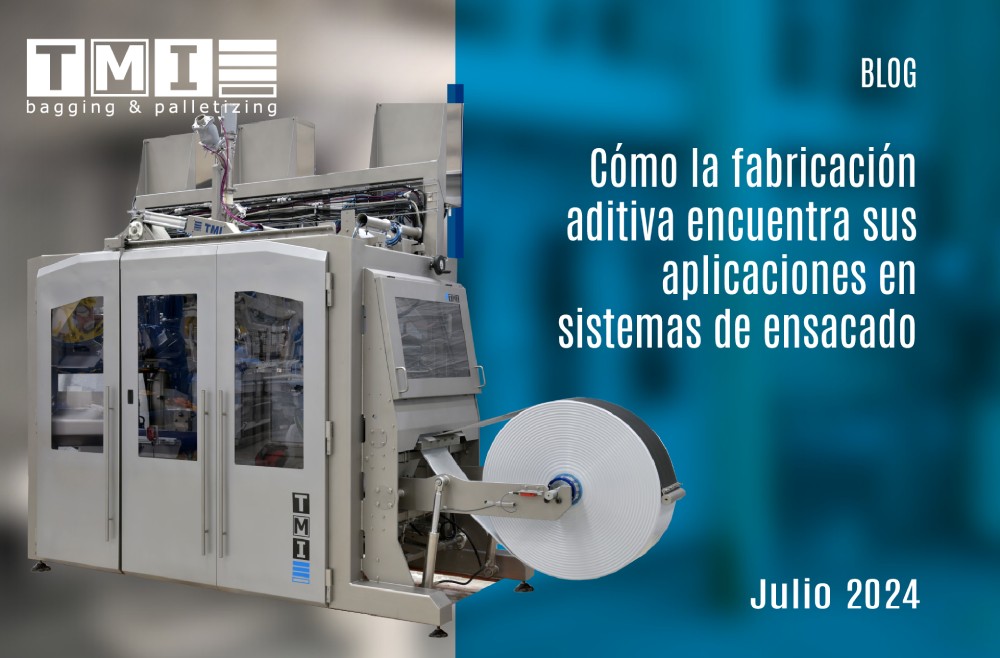

CÓMO LA FABRICACIÓN ADITIVA ENCUENTRA SUS APLICACIONES EN SISTEMAS DE ENSACADO

Julio 11, 2024

TMI busca dar soluciones de ensacado y paletizado adaptadas a las necesidades del cliente para gran variedad de sectores y productos de comportamientos muy diversos.

¿Hablamos de cohetes o de ensacadoras?

TMI busca dar soluciones de ensacado y paletizado adaptadas a las necesidades del cliente para gran variedad de sectores y productos de comportamientos muy diversos. Esto a veces implica gestionar alrededor de 1000 referencias o más por cada máquina que compone la línea de envasado. Para TMI, una empresa caracterizada por su apertura a la innovación y la mejora de procesos, la gestión óptima del diseño y fabricación de piezas es de vital importancia.

Aplicaciones y beneficios de la fabricación aditiva (FA) en el diseño de equipos de envasado industrial

Por su naturaleza personalizada, muchas de las piezas de una ensacadora, una paletizadora o una enfardadora de palets no se fabrican en serie, sino que son referencias únicas. ¿Cómo podemos entonces simplificar los procesos de fabricación y, por consecuencia, reducir los tiempos de entrega, el consumo de energía y aire comprimido, entre otros? La respuesta está en la incorporación de tecnologías como la FA.

Procesos de fabricación óptimos

La fabricación aditiva, conocida como impresión 3D, es una tecnología en constante evolución que permite producir elementos personalizados sin la implicación de procesos complejos de fabricación. Así, se reducen al mínimo posible procesos intermedios, tales como mecanizado, laser, tratamientos de los materiales, etc., optimizando la morfología de las piezas, y al mismo tiempo se minimiza la producción de utillajes, deshechos, costes y tiempo de fabricación.

Soluciones sostenibles

Estos nuevos materiales y tratamientos reducen los pesos hasta un 60%, permitiendo que los mecanismos sean más ligeros y, por consiguiente, se reduce el consumo de energía y las fricciones entre piezas, alargando la vida útil de los componentes.

Materiales y formas innovadores

En la industria alimentaria, el diseño higiénico es crucial para la fabricación de máquinas de envasado. Los criterios básicos de un diseño higiénico incluyen la limpieza, accesibilidad, diseño de superficies para evitar acumulación de producto o facilitar el drenaje, y la utilización de materiales resistentes a la corrosión, no tóxicos y que eviten contaminaciones cruzadas. La fabricación de piezas 3D nos ha facilitado realizar un diseño con una morfología que se adapta perfectamente a estos requerimientos y también escoger materiales que cumplen con la FDA y/o el reglamento 10/2011/UE, siendo aptos para el contacto con productos alimenticios.

La fabricación aditiva ya no es ciencia ficción

Es bien sabido que la aplicación de la FA de piezas metálicas ya es una realidad en sectores como el aeronáutico y médico. En el ámbito industrial de la fabricación de maquinaria, se están presentando soluciones más accesibles. Aunque los costes siguen siendo elevados y las piezas requieren de algunos postprocesos, se espera que a corto plazo su uso se normalice al mismo nivel que el de las piezas plásticas, a medida que se superen estos desafíos. Esta tecnología ha llegado para mejorar la productividad en los procesos de fabricación e impactar positivamente en las soluciones tecnológicas del sector del Packaging Flexible y de la fabricación de maquinaria en general.

Con la ayuda de la impresión 3D, hemos diseñado soluciones que nos han permitido adaptarnos a las particularidades del proyecto del cliente. ¿Quieres conocer algún ejemplo?

Contacta con nosotros y te lo explicamos.

Cómo la sonometría nos ayuda a cumplir con los estándares de seguridad

Mayo 15, 2024

Nuestro compromiso con la salud auditiva del operario

En TMI, nos comprometemos con la excelencia en la fabricación de nuestras máquinas, asegurándonos de que éstas no solo funcionen de manera óptima, sino también de que cumplan con los más altos estándares de seguridad. Un aspecto crucial relacionado con la seguridad del operario es el nivel de ruido y el tiempo de exposición al que pueden estar expuestos durante su operación normal.

La Directiva de Máquinas 2006/42/CE exige indicar del nivel de ruido emitido, mientras que el RD 286/2006 sobre la protección de la salud y seguridad de los trabajadores establece un límite de 85 dB(A) como máximo permitido, a partir del cual se requiere protección auditiva para los trabajadores. Aunque nuestras máquinas tienen un alto grado de automatización y la presencia del operario no es continua, nos esforzamos por reducir al máximo los niveles de emisión de ruido, con el objetivo de mantenerlos por debajo del umbral de 80 dB(A). Estos valores garantizan que los operarios puedan trabajar en un entorno cómodo y seguro.

Colaboramos con entidades de prestigio en inspección, pruebas y certificación para llevar a cabo los ensayos necesarios, siguiendo las directrices establecidas en la norma EN-415-9, específica para nuestra gama de maquinaria. Se realizan múltiples mediciones acústicas en los puntos perimetrales correspondientes, considerando variables como la producción de sacos por hora, las dimensiones y el peso de los sacos producidos.

Es importante tener en cuenta el entorno donde se realizan las mediciones, ya que factores como las dimensiones y los materiales de la sala pueden influir en la propagación del sonido. Para corregir este efecto, emitimos un sonido conocido y luego analizamos el resultado medido en el lugar de la prueba. Gracias a estas medidas correctivas, obtenemos resultados más precisos y fiables.

El resultado final es un "nivel de presión acústica de emisión ponderado A" lo más preciso posible, que cumple con nuestro objetivo de mantenernos por debajo de los 80 dB(A). Esto nos exime de calcular el "nivel de potencia acústica ponderado A", según lo estipulado en la Directiva de Máquinas. En TMI, nos esforzamos por garantizar un entorno de trabajo seguro y cómodo para todos nuestros operarios, cumpliendo con los más altos estándares de calidad y seguridad.

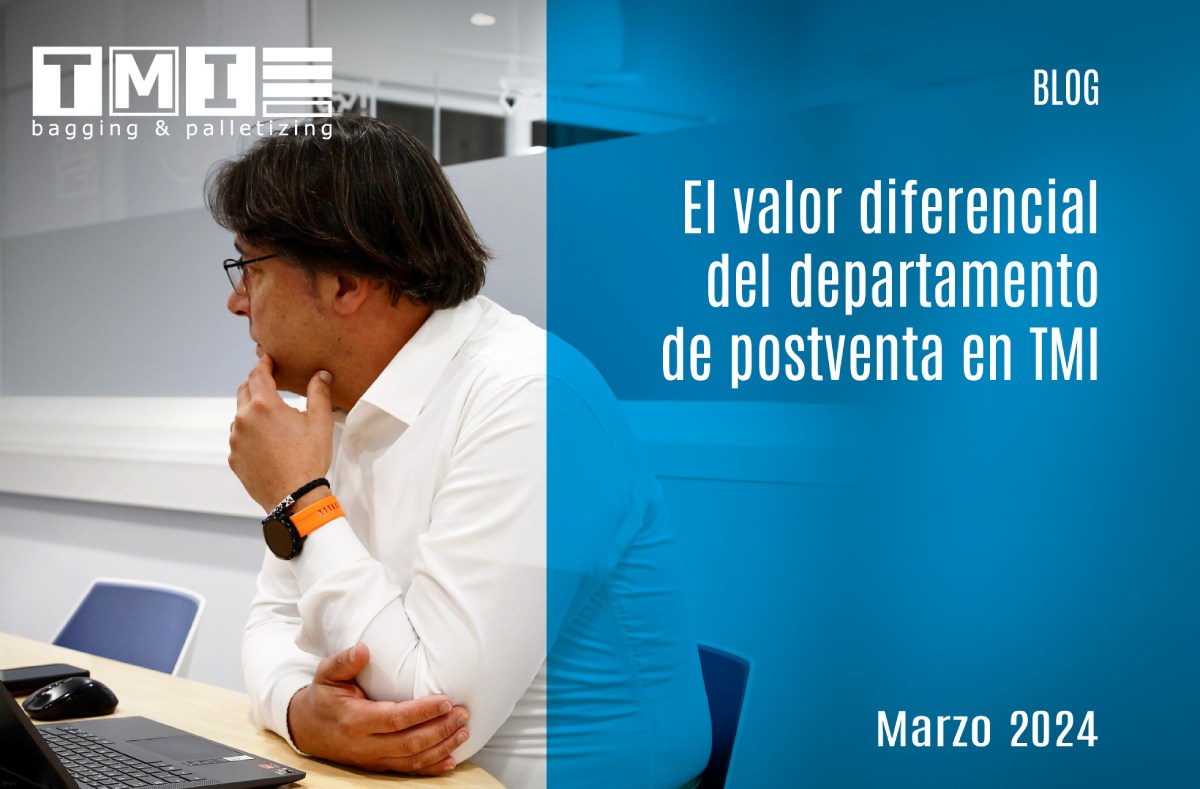

El valor diferencial del departamento de postventa en TMI

Abril 02, 2024

Compromiso con el servicio postventa, fortaleciendo vínculos y construyendo confianza mediante adaptabilidad y excelencia continua.

Compromiso con el servicio postventa, fortaleciendo vínculos y construyendo confianza mediante adaptabilidad y excelencia continua.

En el sector del ensacado industrial, más allá de la maquinaria y la automatización, se encuentra un pilar crucial: el departamento de postventa. Este equipo no solo representa la última etapa de una transacción, sino que va más allá, actuando como el nexo entre el cliente final y la empresa.

Cuando el cliente elige TMI, la venta no termina en la entrega de la maquinaria. Inicia una nueva fase: la postventa. Este departamento se erige como el puente vital que conecta las necesidades del cliente durante, antes y después de la implementación de nuestra maquinaria.

Cada instalación presenta desafíos únicos y distintos. Por ejemplo, podría ser que el cliente se enfrente a una transición de las operaciones manuales hacia la automatización. Aquí es donde el departamento de postventa despliega su papel crítico, ofreciendo un acompañamiento continuo, un respaldo inigualable y una conexión que va más allá de la simple operación de la maquinaria.

Entre las preocupaciones del departamento de postventa se encuentran las dificultades comunes, como el conocimiento técnico del producto y la incertidumbre sobre la fiabilidad. TMI reconoce que estas pequeñas variables pueden impactar significativamente el resultado final. Por ello, la formación del cliente en áreas de mantenimiento y producción es una prioridad.

La metodología del departamento de postventa abarca tanto enfoques proactivos como reactivos. Desde el seguimiento directo de TMI hasta la recepción de feedback directo del cliente, el departamento trabaja para anticipar y abordar cualquier problema. Encuestas post-implantación, seguimientos especializados y la evaluación continua son prácticas estándar en TMI.

Ofrecer un servicio al cliente excepcional es crucial para establecer relaciones de confianza sólidas. Crear una comunidad donde los clientes puedan compartir experiencias y utilizar sus comentarios para mejorar tanto el servicio al cliente como los productos, es una estrategia que TMI valora profundamente.

Lo que distingue a TMI en la gestión postventa va más allá de cumplir con las normativas. La capacidad de adaptarse a las necesidades específicas del cliente, ofrecer formación técnica y mantener un compromiso integral con cada proyecto son los rasgos que destacan. La postventa no es solo una fase, sino un ciclo continuo que refuerza la relación con el cliente y proporciona una ventaja competitiva única en el sector.

En resumen, el departamento de postventa en TMI no solo ofrece maquinaria; brinda soluciones integrales, seguras y eficientes, marcando un estándar elevado en la gestión postventa en ambientes industriales exigentes.

Guía de selección de paletizadoras: Encuentra la solución ideal para tu negocio

Febrero 28, 2024

Descubre cómo la elección de la paletizadora adecuada puede transformar tus operaciones de paletización, mejorando la eficiencia y la seguridad en tu línea de producción.

Descubre cómo la elección de la paletizadora adecuada puede transformar tus operaciones de paletización, mejorando la eficiencia y la seguridad en tu línea de producción.

En el mundo de la paletización, la elección del tipo de paletizadora adecuada es crucial. En este blog, exploraremos diferentes tipos de paletizadoras que TMI ofrece, brindando una perspectiva objetiva y consultiva para satisfacer las necesidades específicas de cada cliente.

La paletización es el proceso de automatización y estabilización de la carga, asegurando una manipulación eficiente y segura de los productos.

En el amplio mundo de las paletizadoras, existen diferentes enfoques para afrontar la tarea de organizar y estabilizar la carga sobre un palet. Te presentamos una visión detallada de dos categorías principales: las paletizadoras que conforman capas y aquellos que no lo hacen.

Paletizadoras que no conforman capas (robóticos y de pórtico)

Dentro de esta categoría, destacan dos tipos principales:

Paletizadoras robóticas

Las paletizadoras robóticas, con su diseño antropomórfico, aportan un alto nivel de automatización y fiabilidad en la manipulación de productos. Es un brazo robótico que recoge sacos, cajas, fardos. y los coloca en un pallet con precisión matemática, normalmente utilizando una pinza o un sistema de vacío.

Son particularmente eficientes cuando se trata de gestionar volúmenes considerables, brindando un enfoque rápido y preciso para la paletización. Sin embargo, es importante tener en cuenta que, en comparación con otros sistemas, las paletizadoras robóticas pueden presentar limitaciones en cuanto a la calidad de la disposición de la carga.

Paletizadoras de pórtico

Las paletizadoras tipo pórtico, también conocidos como paletizadoras cartesianos, ofrecen un enfoque automatizado, aunque a una velocidad ligeramente menor en comparación con sus contrapartes robóticas.

Este tipo de paletizadora es versátil y adecuado para diversas aplicaciones, lo que lo convierte en una opción factible para aquellos que buscan automatización con flexibilidad. Principalmente se usan para aplicaciones de final de línea con una producción entre baja y media (hasta 420 sacos/hora), en las que los sacos deben solaparse (sacos de boca abierta), aunque también pueden paletizar sin problemas sacos de válvula o de tipo FFS.

Paletizadoras que conforman capas

En esta categoría, la paletización se aborda mediante la conformación de capas. Este enfoque prioriza la calidad al organizar las capas de productos de manera precisa y estable. La estabilidad de la carga se establece como el criterio clave para evaluar el rendimiento de estas paletizadoras. Este método busca garantizar que la disposición de la carga sea óptima en términos de estabilidad y presentación.

Este tipo de paletizado funciona de la siguiente manera: los sacos se elevan hasta la posición de paletización, es decir, la plataforma de formación de capas, donde 4 dispositivos laterales se encargan de arrastrar los sacos y conformar cada capa. Las capas se disponen directamente sobre unas compuertas que se abren para colocar cada una encima de la anterior.

Las paletizadoras por capas son una muy buena opción para producciones medias y altas, en las que los productos se ensacan en sacos de válvula o FFS, que no requieren solapamiento.

Paletizadoras híbridas

Las paletizadoras híbridas se han diseñado con el propósito de paletizar sacos de boca abierta a velocidades elevadas. Estos sistemas fusionan las características tanto de las paletizadoras robotizadas como de las paletizadoras por capas, con el fin de lograr niveles superiores de eficiencia en el proceso de paletización de sacos de boca abierta.

Aunque comparten similitudes con las paletizadoras de alto rendimiento, las paletizadoras híbridas emplean pinzas robóticas y sistemas de ejes cartesianos para la formación de las capas, siempre asistidos por empujadores laterales. De esta manera, se consigue un rendimiento mejorado, preservando la integridad del saco y asegurando la estabilidad óptima del palet.

Estos distintos tipos de paletizadoras ofrecen soluciones especializadas para diversas necesidades, permitiendo a los clientes seleccionar la opción que mejor se adapte a sus requisitos específicos de paletización.

Factores claves para la selección de paletizadora:

Velocidad de producción (sacos por hora)

La velocidad de producción es crucial para mantener el flujo de trabajo y satisfacer la demanda. Una paletizadora que no cumple con los requisitos de velocidad marcados por el cliente o producto puede crear cuellos de botella en la producción. Debe evaluarse la capacidad actual y futura, tomando en cuenta posibles expansiones o aumentos en la demanda.

Tipo de saco (solapado o no)

El tipo de saco tiene un impacto directo en la forma en que se manejan los materiales durante el proceso de paletización. Algunas paletizadoras pueden ser más adecuados para ciertos tipos de sacos que otros. Es esencial considerar factores como la resistencia del material, la forma y el tamaño del saco, así como la facilidad para apilarlos.

Altura máxima del palet

La altura máxima del palet influye en la estabilidad de la carga y en la capacidad de almacenamiento y transporte. Deben considerarse las restricciones de altura en el almacenamiento y transporte, así como cumplir con las normativas de seguridad correspondientes.

Espacio disponible en la fábrica

La disponibilidad de espacio puede limitar la elección del tipo y tamaño de paletizadora que se puede instalar. Es crucial medir el espacio disponible y tener en cuenta la necesidad de áreas de almacenamiento o espacio de maniobra alrededor de la paletizadora.

Necesidad de simultaneidad en varias líneas.

La capacidad para manejar múltiples líneas de producción de manera simultánea puede ser de vital importancia para operaciones grandes y diversificadas. Debe evaluarse si se requiere un sistema centralizado capaz de gestionar varias líneas o si es más adecuado contar con sistemas independientes.

Con más de 25 años de dedicación y experiencia en la industria, TMI se ha consolidado como un referente experto en soluciones de paletización industrial. La empresa se distingue por su capacidad para ofrecer respuestas personalizadas a cada desafío, respaldadas por un sólido conocimiento acumulado a lo largo de los años.

En situaciones particulares, como en proyectos vinculados al sector de alimentación humana o petfood, TMI ha enfrentado retos que han requerido soluciones paletizadoras más complejas. Estos desafíos específicos han impulsado el desarrollo continuo de la empresa, resultando en una gama diversa de seis soluciones paletizadoras. Cada una de estas soluciones se ha concebido para abordar las necesidades únicas de diferentes contextos y productos.

La paletizadora ILERPAL L destaca como un ejemplo concreto de la filosofía equilibrada de TMI. Esta solución no solo ofrece competitividad en costos, sino que también garantiza niveles excepcionales de calidad y automatización. ILERPAL L ejemplifica el compromiso de TMI con la búsqueda del balance perfecto entre los beneficios que aporta la solución y la inversión realizada. Representa una opción versátil y eficiente que responde a las demandas cambiantes del mercado y las necesidades específicas de cada cliente.

Descubre la Ilerpal L - ver vídeo

En TMI, no solo ofrecemos paletizadoras, sino soluciones adaptadas a cada desafío, elevando así el estándar en la industria de la paletización industrial. La venta consultiva basada en nuestra experiencia es el pilar de nuestro enfoque para ayudar a los clientes a tomar la mejor decisión.

¿Listo para descubrir la solución perfecta para su paletización? ¡Contáctanos ahora!

ASPECTOS CLAVE DE LAS APLICACIONES ATEX: EXPERIENCIA DE TMI

Enero 29, 2024

Estrategias de operación para la prevención de riesgos en zonas ATEX.

Estrategias de operación para la prevención de riesgos en zonas ATEX

En este artículo nos gustaría compartir ciertos aspectos relevantes de las aplicaciones ATEX “ATmosphère EXplosible”, y en concreto de las generadas por productos pulverulentos, basados en la experiencia acumulada por TMI en las diversas soluciones que ha realizado.

Desde hace más de 15 años, en TMI realizamos proyectos de packaging para aplicaciones donde se manipulan productos pulverulentos que pueden generar una atmosfera explosiva, ATEX. En estos proyectos los requerimientos de seguridad para el proceso y para con los operadores es de suma relevancia. Por ello seguimos realizando una apuesta muy fuerte por el conocimiento, formando a los técnicos y diseñadores para ofrecer la mejor solución en cada caso.

En estos 15 años se han resuelto con éxito muchos proyectos, adaptándonos a las exigencias de cada aplicación específica, colaborando con clientes y otros agentes para determinar las mejores soluciones, y que son aquellas que cumplen con tres aspectos muy relevantes: seguridad, simplicidad de soluciones y coste óptimo de inversión.

Basándonos en esta experiencia queremos compartir los siguientes puntos más relevantes, que ayudan a definir correctamente una solución técnica para productos ATEX.

DPCE o DOPEX

El documento de protección contra explosiones es un documento obligatorio para las empresas que trabajan con productos con riesgo de explosión. Lleva implícita una evaluación de riesgos, la clasificación de las áreas y la toma de medidas adecuadas para cumplir los requisitos mínimos establecidos en el RD 681/2003 para que los equipos de trabajo se utilicen en condiciones seguras.

Si el conocimiento de la empresa sobre el tema no es suficiente para elaborar este documento, existen entidades externas capaces de asesorar en su desarrollo. Ser conscientes de los riesgos existentes y de las medidas necesarias para su mitigación es el primer paso para garantizar la seguridad de los trabajadores.

Caracterización del producto

Para poder analizar un proyecto correctamente se requiere el máximo de información posible. Esto empieza con tener el mayor número de datos sobre el producto, por lo que es imprescindible que los productos críticos del cliente estén bien caracterizados mediante el correspondiente análisis que tiene como resultado el Safety Datasheet.

Los parámetros que suelen afectar más al diseño de máquinas para atmósferas ATEX suelen ser:

- Energía mínima de ignición (EMI): Este parámetro es relevante especialmente cuando sus valores son muy bajos (entre 1 y 20 mJ), dado que para esos valores una nube de polvo, en ciertas condiciones, podría explotar con una energía muy baja como la que genera una pequeña descarga electrostática. Para este parámetro es muy importante la granulometría del producto, puesto que, para el mismo producto, granulometrías más pequeñas implican una EMI menor (una mayor superficie de contacto en proporción con el volumen implica una mayor facilidad de explosión).

- Temperatura de autoignición: La temperatura a la que explota el producto influye directamente en las temperaturas máximas de los elementos integrados en la máquina. Siempre debe existir un margen de seguridad suficiente que depende de si se considera explosión mediante una nube de polvo o con capa de polvo.

Zonificación

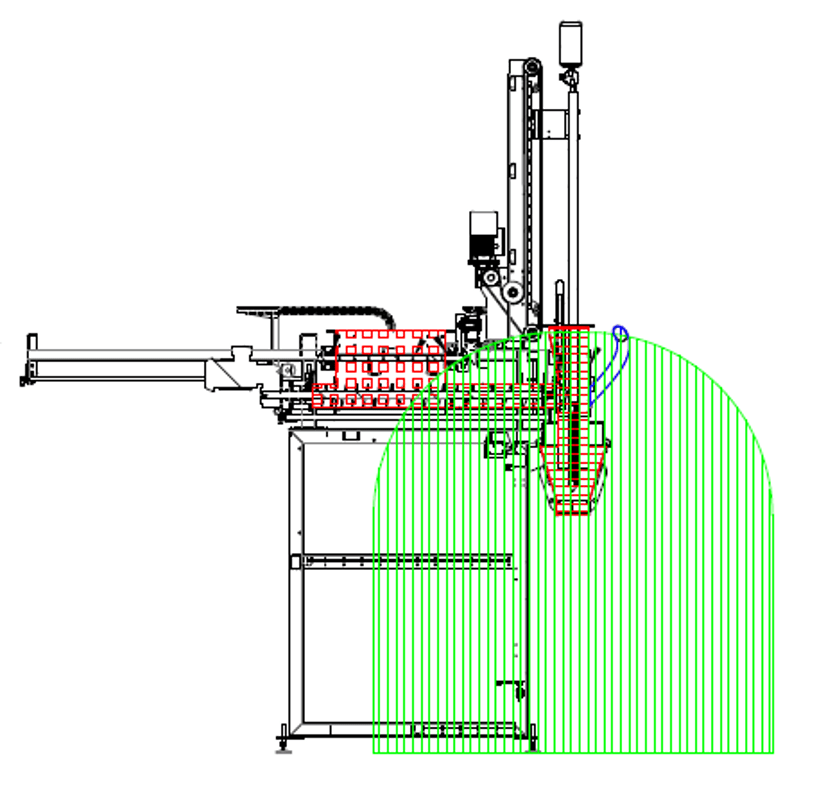

Es importante que el cliente se deje asesorar en aspectos tan relevantes como la clasificación de la zona. Como fabricantes, la base de una buena zonificación radica en el conocimiento de la máquina y de cómo el producto se comporta cuando circula por su interior.

Otro detalle importante es la extensión que se considera en cada zona. Para ello, desde TMI se realiza un cálculo basado en la normativa existente junto con otros documentos técnicos, teniendo en cuenta las propiedades del producto, la altura de las posibles fuentes de escape y las características de ventilación del recinto entre otros.

Una correcta zonificación evitará que el cliente tenga una sobre clasificación en su instalación, evitando zonas ATEX más extensas de lo necesario o zonas más restrictivas (de mayor nivel de clasificación). Todo esto tiene un impacto muy negativo para el cliente que se refleja en diferentes aspectos:

- Incremento económico sustancial en la misma máquina.

- Equipos de protección individual más restrictivos, como el uso de ropa especial que evite la acumulación de energía electrostática.

- Incremento económico por el uso de equipos externos certificados (aspiradores de polvo, carretillas elevadoras, etc.) y por el de las infraestructuras fijas de los espacios clasificados (iluminación, ventilación, protección contra incendios, etc.).

- Impedimento de entrar en la zona clasificada de aparatos no certificados, dispositivos móviles, electrónicos, etc.

Necesidad de procedimientos operacionales mucho más restrictivos.

Importancia de los procedimientos operacionales.

Para garantizar la seguridad en una instalación ATEX, es básico establecer una serie de procedimientos y garantizar su cumplimiento.

Los procedimientos de limpieza en una instalación con atmósferas explosivas son de suma importancia por diferentes motivos:

- Una buena limpieza permite evitar la acumulación de capas de polvo. Estas, si se producen, son generadoras de atmósferas explosivas en caso de levantarse, por lo que implican un incremento de la zona clasificada (mayor coste).

- Al mismo tiempo, una capa de polvo sobre ciertas partes de la máquina puede resultar en un incremento de temperatura, lo que genera una potencial fuente de ignición (mayor riesgo).

Los procedimientos de mantenimiento también son muy importantes en este tipo de instalaciones, ya que permiten detectar los desgastes de ciertos elementos en fases iniciales y así evitar que se generen escapes de producto en puntos no previstos, lo que implicaría también un incremento de la zona clasificada.

Descubriendo el laboratorio de TMI: donde la innovación toma forma

Diciembre 15, 2023

Dentro de las instalaciones de TMI, se encuentra nuestro laboratorio, un espacio dinámico y crucial que desempeña un papel fundamental en nuestra misión de ofrecer soluciones de ensacado y paletizado de vanguardia.

Dentro de las instalaciones de TMI, se encuentra nuestro laboratorio, un espacio dinámico y crucial que desempeña un papel fundamental en nuestra misión de ofrecer soluciones de ensacado y paletizado de vanguardia. Aquí, exploramos cómo este recurso especializado eleva no solo nuestras capacidades, sino también la experiencia de nuestros clientes.

LABORATORIO DE TMI

Diversidad de productos, diversidad de enfoques

El laboratorio de TMI se revela como un escenario donde cada producto es sometido a rigurosas pruebas. ¿La razón? Cada producto tiene sus propias particularidades y comportamientos durante el ensacado. La versatilidad de nuestro laboratorio nos permite adaptarnos a estas variables, encontrando soluciones óptimas y personalizadas.

El banco de pruebas de la innovación

No siempre recurrimos al laboratorio, pero su existencia cobra relevancia cuando enfrentamos la complejidad de productos aún no totalmente explorados. Aquí, nos enfrentamos a la pregunta clave: ¿Cómo podemos asegurar que una máquina diseñada para un conjunto de productos funcione eficientemente con otros? La respuesta: nuestro banco de pruebas.

¿CUÁNDO Y CÓMO UTILIZAMOS EL LABORATORIO?

1. En la fase de oferta: diseñando el éxito desde el principio

El laboratorio desempeña un papel crucial para asegurar la mejor opción durante las fases iniciales. Aquí, evaluamos si un producto tiene más de una solución viable y cual es la mejor solución para el cliente, añadiendo un componente de valor comercial incluso antes de firmar el contrato.

2. En consultas postventa: manteniendo la excelencia continua

Incluso después de que un cliente haya adquirido una máquina, el laboratorio sigue siendo esencial. Cuando surge la pregunta de si un nuevo producto puede ser procesado con la máquina existente, el laboratorio ayuda a proporcionar informes detallados para ampliar nuestro Know-how de producto y, sobre todo, para aportar valor a nuestros clientes.

LOS BENEFICIOS INVALUABLES DEL LABORATORIO TMI

Aportando valor al cliente adaptando sus expectativas con la solución técnica más adecuada

Minimizando errores, maximizando eficiencia

El laboratorio se convierte en la primera línea de defensa contra errores costosos. Con ajustes rápidos y precisos, aseguramos que nuestras máquinas se adapten perfectamente a cada producto.

Forjando confianza y garantizando el éxito a largo plazo

Más allá de la eficiencia operativa, el laboratorio refuerza la confianza del cliente. Cuando todo funciona sin problemas, la satisfacción del cliente se eleva, asegurando relaciones sólidas y duraderas.

Un factor diferencial en el sector

No es común encontrar laboratorios especializados en empresas del sector de ensacado industrial. Este factor diferencial destaca el compromiso de TMI con la excelencia y la innovación, marcando la pauta en la industria.

En conclusión, nuestro laboratorio no es simplemente un espacio de pruebas; es el epicentro donde la innovación, la precisión y la excelencia convergen para garantizar el éxito continuo de cada proyecto y satisfacer las expectativas de nuestros clientes. En TMI, no solo fabricamos maquinaria; creamos soluciones adaptadas a cada desafío, elevando así el estándar de la industria del ensacado industrial.

TMI Técnicas Mecánicas Ilerdenses SL en el marco del Programa ICEX Next, ha contado con el apoyo de ICEX y con la cofinanciación del fondo europeo FEDER. La finalidad de este apoyo es contribuir al desarrollo internacional de la empresa y de su entorno.

TMI, en el marco del Ministerio de Industria y Turismo, ha desarrollado un proyecto titulado 'Implementación de mejoras integrales a los procesos, calidad y trazabilidad de TMI', subvencionado por dicho ministerio y financiado por la Unión Europea a través de Next Generation EU, en el marco de la convocatoria de apoyo financiero a planes de innovación y sostenibilidad en el ámbito de la industria manufacturera 2022.

Industrias

Servicios

Dirección

Polígono Industrial Camí dels Frares,

C/ Alcarràs, parc 66 - 25190 - Lleida · ESPAÑA Tel.

+34 973 25 70 98