-

Société

-

Nous parlons votre langage

TMI est votre partenaire pour les systèmes d'ensachage, de palettisation et de banderolage.

- À propos de nous

- Personnes de talent

- Actualités

-

-

Solutions

-

Lignes complètes d'ensachage

TMI fabrique des lignes d'ensachage complètes : du dosage du produit fini et prêt au conditionnement, jusqu'à la protection de la palette. Notre gamme vous propose des ensacheuses, des palettiseurs et des systèmes de banderolage adaptés à vos besoins. Consultez notre portfolio et trouvez la solution idéale pour votre fin de ligne.

- Systèmes d'ensachage

- Systèmes de palettisation de sacs

- Banderolage

- Industrie 4.0

-

-

Industries

-

Les solutions dont vous avez besoin

Nous développons des solutions d'ensachage et de palettisation pour différentes industries. Choisissez la vôtre pour découvrir les solutions qui conviennent le mieux à votre activité.

- Alimentation

- Agroalimentation

- Chimie et pétrochimie

- Construction et extraction minière

- Recyclage

-

- Services

- Contact

- Demandez-nous un devis

-

Société

-

Nous parlons votre langage

TMI est votre partenaire pour les systèmes d'ensachage, de palettisation et de banderolage.

-

-

Solutions

-

Lignes complètes d'ensachage

TMI fabrique des lignes d'ensachage complètes : du dosage du produit fini et prêt au conditionnement, jusqu'à la protection de la palette. Notre gamme vous propose des ensacheuses, des palettiseurs et des systèmes de banderolage adaptés à vos besoins. Consultez notre portfolio et trouvez la solution idéale pour votre fin de ligne.

-

-

Industries

-

Les solutions dont vous avez besoin

Nous développons des solutions d'ensachage et de palettisation pour différentes industries. Choisissez la vôtre pour découvrir les solutions qui conviennent le mieux à votre activité.

-

- Services

- Contact

Certification UL : Accès au marché américain pour les composants électriques et les machines industrielles

décembre 27, 2024

Sur les marchés d’Amérique du Nord, d’Amérique centrale et de certains pays d’Amérique du Sud, la certification UL est une exigence incontournable pour les fabricants de composants électriques.

Sur les marchés d’Amérique du Nord, d’Amérique centrale et de certains pays d’Amérique du Sud, la certification UL est une exigence incontournable pour les fabricants de composants électriques, de tableaux électriques (panneaux de contrôle industriels) et de machines industrielles. Se conformer à cette norme est essentiel pour garantir la conformité légale et renforcer la confiance dans vos produits.

Dans ce contexte, l’autocertification UL permet aux fabricants et concepteurs de panneaux de simplifier ce processus et de s’adapter rapidement aux exigences de ce marché.

Dans cet article, nous explorons ce qu’est la certification UL, les principaux types de marquages existants et comment TMI aborde ces exigences pour garantir que les produits respectent les réglementations spécifiques de chaque marché.

Qu’est-ce que UL, et pourquoi est-ce crucial pour le marché nord-américain ?

UL, ou Underwriters Laboratories, est une organisation indépendante dédiée à l’établissement de normes de sécurité et de qualité pour une large gamme de produits.

Son importance réside dans le besoin des marchés des États-Unis, du Canada et d’autres pays américains de garantir que les équipements électriques et les machines respectent des exigences spécifiques de qualité et de sécurité, comme celles stipulées dans le NFPA 70 (National Electrical Code ou NEC).

Illustration 1 : Marché mondial (Source : ul.com)

Types de certification UL

D’un point de vue industriel, la certification UL garantit que les composants ou équipements portent des marquages spécifiques certifiant leur conformité à ces normes.

Les principales certifications dans ce domaine sont les suivantes :

- Certification des composants électriques.

- Certification des tableaux électriques.

- Certification des machines industrielles.

En fonction des caractéristiques du produit, ces marquages peuvent être classés comme suit :

- "Listed" (Listé) : Indique que le produit respecte toutes les normes UL pertinentes et est enregistré dans la base de données officielle UL, accessible au public.

- "Classified" (Classifié) : Le produit a été évalué pour des propriétés spécifiques, des risques limités ou des conditions d’utilisation particulières.

- "Recognized" (Reconnu) : S’applique aux composants destinés à faire partie d’un produit final et non à être utilisés de manière indépendante.

En outre, les marquages UL peuvent spécifier si le produit respecte les réglementations applicables aux États-Unis, au Canada, en Europe ou sur d’autres marchés.

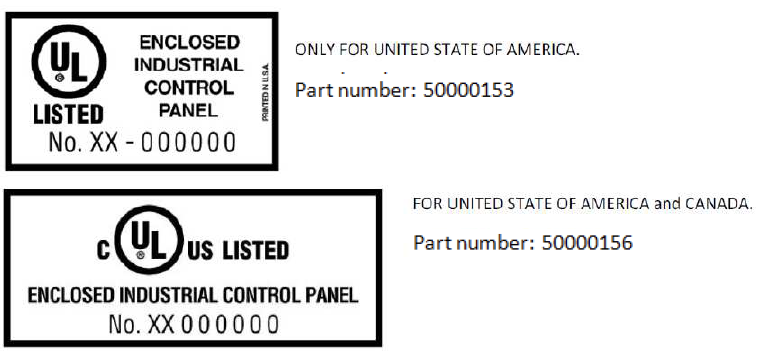

Illustration 2 : Marquages UL, quelques exemples courants

(Source : ul.com)

Illustration 3 : Exemples de marquages UL pour panneaux électriques

Normes, réglementations et codes pour la certification UL

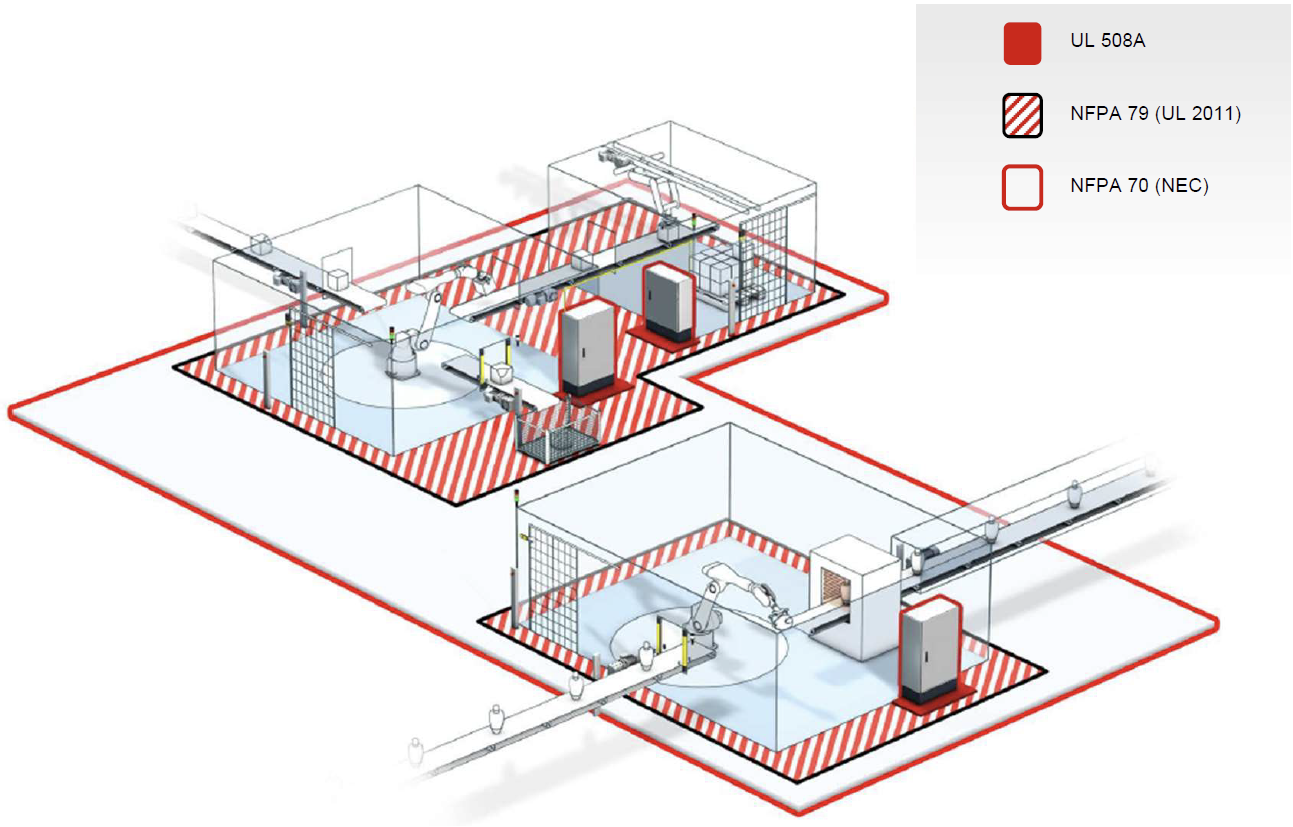

Bien qu’il y ait une tendance mondiale à harmoniser les réglementations entre pays et continents, des différences significatives persistent. Par exemple, dans le cas des tableaux électriques et des machines industrielles, le marché américain exige de prendre en compte les normes suivantes :

- UL 508A : Certification des tableaux électriques. Cette norme régit la conception et la construction des tableaux électriques à usage industriel utilisés dans des applications telles que les systèmes HVAC, les machines de fabrication et les installations industrielles. Les exigences principales incluent le dimensionnement correct des composants, un câblage approprié et le respect du NFPA 70 (NEC).

- UL 2011 : Certification des machines industrielles. Conçue pour garantir que les machines respectent les normes de sécurité dans les environnements industriels, basée sur les directives NFPA 79. Elle peut être considérée comme équivalente à la Directive Machines en Europe. Les exigences incluent l’intégration des systèmes de sécurité, la protection contre les surcharges électriques et le contrôle des risques opérationnels.

- NFPA 70 (NEC) : Code national de l’électricité. Le NEC établit les normes pour l’installation sécurisée des équipements électriques aux États-Unis, couvrant la conception, l’installation et l’inspection des systèmes. Il est équivalent au Règlement sur les Basses Tensions en Espagne. La certification UL garantit la conformité avec le NEC, rendant les produits acceptables lors des inspections.

- NFPA 79 : Norme de sécurité électrique pour les machines industrielles. Elle vise à protéger les opérateurs et les équipements contre les risques électriques et d’incendie.

- ANSI (American National Standards Institute). Similaire à AENOR en Espagne, il élabore des normes pour les produits, services et processus.

- OSHA (Occupational Safety and Health Administration). Agence gouvernementale régulant la sécurité et la santé sur les lieux de travail.

Illustration 2 : Schéma d'installation par rapport à la norme et/ou au code (Source : ul.com)

Comment TMI aborde la certification UL

Chez TMI, nous nous engageons à garantir que nos projets respectent les exigences spécifiques des marchés canadien et américain. Notre approche inclut :

- Autocertification des tableaux électriques : Nous disposons de personnel accrédité en tant que Manufacturer Technical Representative (MTR), ce qui garantit que nos techniciens possèdent les connaissances nécessaires pour appliquer la norme UL 508A. Cette accréditation est personnelle, intransférable et doit être renouvelée tous les trois ans.

- Utilisation de composants certifiés : Dans nos projets, nous utilisons des composants électriques portant les marquages UL, garantissant leur compatibilité avec les réglementations locales.

- Soutien aux clients pour la certification des machines : Nous fournissons toute la documentation technique nécessaire pour que nos clients puissent certifier les machines dans leurs installations.

Grâce à ces pratiques, nous aidons nos clients à se conformer aux réglementations les plus strictes et à accéder aux marchés nord-américains en toute confiance.

Avantages de la certification UL

La certification UL offre des avantages clés pour nos projets :

- Réduction des coûts : En évitant les certifications externes récurrentes, des économies significatives sont réalisées.

- Rapidité : Les produits atteignent nos clients plus rapidement en éliminant la dépendance à des tiers.

- Contrôle total : En tant que fabricant, nous avons le contrôle sur les essais et la documentation, garantissant que les produits répondent aux exigences spécifiques des clients.

- Flexibilité : Facilite l’adaptation aux exigences changeantes des marchés des États-Unis et du Canada, comme les mises à jour du NFPA 70 (NEC).

Certification UL pour le marché américain par TMI

La certification UL est à la fois une exigence technique et un outil stratégique pour accéder aux marchés réglementés, en garantissant des produits sûrs et de haute qualité.

Chez TMI, nous combinons expertise technique et connaissance des réglementations pour simplifier ce processus à nos clients, en veillant à ce que leurs produits respectent les normes exigeantes des États-Unis, du Canada et d’autres régions concernées, tout en réduisant les coûts et les délais.

Si vous avez besoin de conseils ou d’assistance pour ce processus, notre équipe est prête à vous aider à répondre aux exigences les plus strictes du marché. Contactez-nous pour plus d’informations.

Différences entre une ensacheuse manuelle et automatique : comment choisir la meilleure option

octobre 29, 2024

Lorsqu'il s'agit de produits en vrac et de leur emballage, le choix entre une ensacheuse manuelle ou automatique est une décision qui peut avoir un impact majeur sur la ligne de production.

Selon chaque produit et ses contraintes techniques (différentes quantités de lots, exigences de nettoyage, besoins de fermeture, etc.), ainsi que d'autres critères d'investissement et de retour sur investissement, le choix entre une ensacheuse manuelle ou automatique peut s'avérer complexe.

Chaque type d’ensacheuse a ses avantages, qui peuvent profiter à différents types d'entreprises. Chez TMI, nous avons une vaste expérience dans le développement, l'installation et la maintenance de machines d’ensachage industrielles ; nous comprenons les besoins de nos clients et les guidons dans cette décision.

Dans cet article, nous vous aiderons à identifier quelle est l'option idéale pour vous.

Pourquoi est-il important de choisir la bonne machine d’ensachage ?

Choisir la bonne machine d’ensachage a un impact direct sur la productivité, les coûts opérationnels et la capacité d’adaptation de vos processus.

Selon le degré d'intervention du personnel, ce processus peut se différencier entre ensacheuses automatiques (avec une intervention humaine minimale - supervision) et ensacheuses manuelles ou semi-automatiques (avec une intervention humaine à un certain moment).

Bien que la logique puisse indiquer qu'une ensacheuse automatique devrait être l'option privilégiée, il est essentiel de prendre en compte divers facteurs avant de prendre une décision. Voici les caractéristiques et les avantages de chaque type d’ensacheuse.

Ensacheuses manuelles ou semi-automatiques : caractéristiques et avantages

Une ensacheuse manuelle ou semi-automatique nécessite une intervention humaine, par exemple, pour positionner les sacs, démarrer manuellement les cycles de remplissage et/ou retirer les sacs pleins.

Ce type d’ensacheuse s’occupe de peser, doser et introduire le produit dans le sac selon les spécifications prévues, en enregistrant des informations sur la production (produits, poids, productivité en sacs/heure, etc.).

Avantages des ensacheuses manuelles

- Coût initial réduit : ces machines ont un investissement initial plus bas par rapport aux automatiques, ce qui les rend attractives pour les entreprises avec des budgets limités.

- Contrôle total du processus : l'intervention humaine permet un plus grand contrôle à chaque étape, idéal pour des opérations nécessitant flexibilité ou adaptabilité immédiate.

- Polyvalence et flexibilité : parfaites pour des opérations de petite échelle ou nécessitant des changements fréquents de configuration.

- Mise en route simple : l'installation de cette machine est rapide et simple, nécessitant peu de formation pour que les équipes commencent à l’utiliser.

- Nettoyage et entretien faciles : les tâches de nettoyage et d'entretien sont généralement plus rapides avec ce type de machine.

Quand choisir une ensacheuse manuelle ?

Les ensacheuses manuelles sont flexibles et peuvent être utilisées dans de nombreux processus pour ensacher des produits de 5 à 50 kg. Elles sont recommandées pour :

- Les industries traitant des petits lots variés, avec des changements fréquents de recette.

- Les industries avec des volumes de production faibles ou moyens, ou en début d’activité.

- Les industries disposant de beaucoup de main-d’œuvre.

- Les cas de budget limité.

- Les cas avec peu d’espace pour l’installation.

TMI dispose d'une large gamme d'ensacheuses semi-automatiques. Voici quelques modèles : ILERFIL AB, ILERFIL ABS, ILERFIL AN, ILERFIL VBG et ILERFIL VBF.

Ensacheuses automatiques : caractéristiques et avantages

Les ensacheuses automatiques réalisent tout le processus d'ensachage de manière automatisée, de la charge jusqu'à la fermeture du sac, avec une intervention humaine minimale (mise en route, supervision ou réapprovisionnement des consommables).

Elles effectuent toutes les opérations automatiquement : positionnement du sac, dosage, remplissage, fermeture, évacuation, et même palettisation.

La technologie employée dans les ensacheuses automatiques est plus avancée que dans les manuelles, et peut inclure, par exemple, un système de vibration de la trémie pour éviter que des produits adhérents (comme les additifs riches en graisses) ne collent ; divers systèmes de fermeture (couture, thermoscellage, etc.) ou même la préparation du sac à partir d’une bobine.

Avantages des ensacheuses automatiques

- Grande capacité de production : ces machines sont conçues pour gérer de gros volumes rapidement et efficacement.

- Réduction des erreurs humaines : l'automatisation minimise les erreurs et assure une plus grande constance dans le produit final.

- Efficacité à long terme : bien que l’investissement initial soit plus élevé, la réduction des coûts de main-d'œuvre et l’augmentation de la production permettent un retour sur investissement rapide.

- Positionnement du sac : ces machines offrent un contrôle total sur le positionnement du sac et un scellage optimal.

- Environnement de travail plus propre : la zone de travail reste plus propre et plus sûre.

- Moins de besoin de personnel : le travail nécessaire se limite à la supervision générale et au réapprovisionnement des consommables.

- Plus de variété d'emballages : elles permettent de manipuler différents types de sacs et matériaux : sacs plats, sacs avec soufflets, sacs en papier, polyéthylène, polypropylène tissé (WPP), sacs SOS, sacs à valve, sacs de type FFS (Form-Fill-Seal), etc.

Quand choisir une ensacheuse automatique ?

Ce type de machine est idéal pour :

- Les industries avec des volumes de production continus élevés.

- Les entreprises où la main-d'œuvre est limitée.

- Les industries nécessitant une finition optimale de l’emballage.

- Si vous souhaitez réduire les coûts de main-d'œuvre à long terme et/ou améliorer le retour sur investissement.

Chez TMI, nous proposons des ensacheuses automatiques pour différents types de sacs : ensacheuses pour sacs à ouverture, ensacheuses pour sacs SOS, ensacheuses pour sacs à valve et ensacheuses FFS.

Ensacheuse manuelle ou automatique : Quelle est la meilleure pour vous ?

Voici les principaux facteurs à considérer pour choisir le meilleur type d’ensacheuse pour votre entreprise :

- Volume de production : si votre opération gère de faibles ou moyens volumes, une ensacheuse manuelle peut suffire. Pour des volumes élevés et une production continue, l'option automatique est la plus appropriée.

- Budget : les ensacheuses manuelles sont plus accessibles en termes d’investissement initial, tandis que les automatiques offrent un meilleur retour à long terme.

- Entretien : les automatiques nécessitent un entretien plus spécialisé, mais chez TMI, nous offrons des plans de maintenance adaptés pour garantir le rendement maximal de votre machine.

- Évolutivité : si votre entreprise est en croissance, une ensacheuse automatique vous permettra de vous adapter aux besoins futurs de production.

- Espace disponible : les machines automatiques requièrent généralement plus d’espace.

- Main-d'œuvre disponible : avez-vous suffisamment de main-d'œuvre en atelier ou est-ce une ressource rare dans votre organisation ? Si la main-d'œuvre est limitée, investir dans l'automatisation est intéressant.

Chez TMI, nous vous aidons à prendre la bonne décision.

Le choix entre une ensacheuse manuelle et automatique dépend de divers facteurs, et cela peut être complexe à résoudre.

Chez TMI, nous offrons des conseils d'experts grâce à des décennies d'expérience en aidant des entreprises de toutes tailles à choisir la machine appropriée pour leurs processus d’ensachage.

Pour plus d’informations ou pour obtenir des conseils, contactez-nous sans engagement.

ÉQUIPES MULTIDISCIPLINAIRES ET MÉTHODOLOGIE ARTE : CLÉ DU SUCCÈS DANS LA GESTION DE PROJETS

septembre 26, 2024

Dans les projets d’ensachage et de palettisation, ainsi que dans tout domaine du packaging flexible ou des processus industriels, il est essentiel de développer des solutions techniques spécifiques adaptées aux besoins de chaque client.

Dans les projets d’ensachage et de palettisation, ainsi que dans tout domaine du packaging flexible ou des processus industriels, il est essentiel de développer des solutions techniques spécifiques adaptées aux besoins de chaque client. Ces projets nécessitent une approche personnalisée qui réponde à des exigences spécifiques en termes de portée, de coûts, de délais et de qualité. Pour cela, il est indispensable de disposer d'équipes multidisciplinaires qui travaillent de manière collaborative et coordonnée pour garantir le succès du projet.

La gestion de projets est cruciale pour s'assurer que les attentes des clients sont non seulement satisfaites, mais dépassées. Ce type de gestion est aligné sur les méthodologies décrites dans le guide PMBOK (Project Management Body of Knowledge), établi par le PMI (Project Management Institute). Un des concepts clés de ce guide est la gestion de la triple contrainte : portée, coût et temps. Si l'on ajoute la qualité, on parle alors d'une quatrième contrainte, toutes interconnectées pour garantir une exécution optimale des projets.

Méthodologie ARTE : Adaptabilité et efficacité dans la gestion de projets

Chez TMI, nous avons développé notre propre méthodologie de gestion de projets, appelée ARTE (Agile & Reliability TMI Engineering). Cette méthodologie combine les meilleures pratiques d'Agile et d'autres méthodologies reconnues, en privilégiant la flexibilité, l'amélioration continue et la livraison rapide de valeur au client. L'objectif d'ARTE est de garantir que chaque projet soit livré de manière agile et fiable, sans compromettre la qualité, tout en s'adaptant aux changements des exigences tout au long du cycle de vie du projet. Ces piliers sont essentiels pour assurer la satisfaction du client dans chaque projet que nous développons.

Avantages de la méthodologie ARTE pour le client

- Communication fluide : La méthodologie ARTE garantit une communication constante et bidirectionnelle avec le client, facilitée par des réunions de suivi à chaque phase et sous-phase du projet. Cela assure une visibilité complète de l'état du projet.

- Documentation technique de haute qualité : Nous fournissons une documentation détaillée telle que la Functional Description Specification (FDS), des plans en 2D et 3D, des manuels d'utilisation et des listes de pièces de rechange, entre autres.

- Flexibilité et adaptabilité : La méthodologie permet une gestion agile, capable de s'ajuster rapidement à tout changement dans les exigences, le layout ou les livrables.

- Satisfaction maximale du client : Grâce à notre méthodologie, nous livrons des projets personnalisés qui non seulement répondent aux attentes des clients, mais les dépassent en termes de fiabilité, de flexibilité et de personnalisation.

Structure du projet avec la méthodologie ARTE

La méthodologie ARTE structure le développement du projet en une série de sous-phases et de jalons conçus pour garantir le meilleur résultat possible. Chaque sous-phase suit un calendrier supervisé hebdomadairement, ce qui garantit le respect du planning convenu. Les activités qui composent chaque sous-phase incluent souvent la génération de documentation technique pour le client, ainsi que les actions nécessaires pour répondre aux exigences définies.

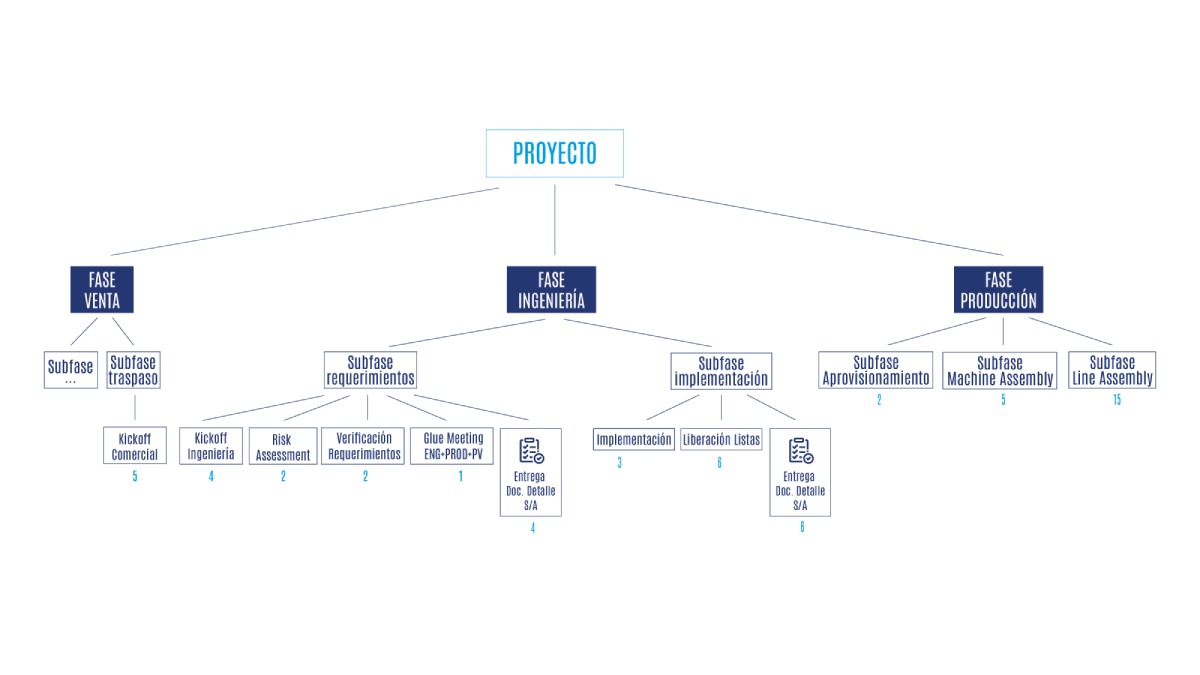

Illustration 1 : Diagramme des phases et sous-phases du projet

Illustration 1 : Diagramme des phases et sous-phases du projet

Chaque projet dispose d'une équipe spécifique, que nous appelons cellule d'ingénierie, et nous disposons actuellement de quatre cellules. Chaque cellule est composée de quatre spécialistes ayant les rôles suivants :

- Chef de projet (Project Manager)

- Ingénieur mécanique

- Ingénieur électricien

- Ingénieur en automatisation

Ces professionnels travaillent ensemble depuis le début jusqu'à la livraison finale du projet, assurant une collaboration fluide à chaque étape. Les principaux avantages de cette approche collaborative incluent :

- Développement agile : Les phases du projet se développent de manière dynamique, permettant des avancées rapides et efficaces.

- Gestion des écarts : En cas de déviation dans le projet, la réponse est rapide, permettant des ajustements immédiats pour garantir que le projet avance sans compromettre les délais.

- Synergie entre disciplines : La combinaison de diverses spécialités permet une amélioration continue des solutions techniques, produisant des résultats plus solides et mieux adaptés aux besoins spécifiques du client.

- Supervision constante : Les sous-phases critiques, telles que l'approvisionnement, l'assemblage des machines et le montage de la ligne, sont constamment surveillées, garantissant que chaque étape du processus de production soit réalisée avec précision.

- Respect des exigences : Enfin, cette approche assure la livraison d'un produit qui non seulement répond, mais dépasse les exigences en termes de portée, coût, temps et qualité définies par le client.

Cette structure permet à TMI de fournir des solutions techniques hautement efficaces, tout en assurant toujours la satisfaction du client comme priorité.

Unités techniques chez TMI : Innovation et support technique spécialisé

Chez TMI, nous disposons également d'unités techniques multidisciplinaires chargées de gérer notre portefeuille de produits spécialisés dans des domaines clés tels que le dosage, le pesage, l’ensachage, la palettisation et le banderolage. Ces unités se concentrent sur le développement de nouvelles technologies, la définition des spécifications techniques et l'offre d'un support technique avancé à nos clients. Grâce à cette structure, les clients de TMI ont un accès direct à des solutions innovantes et personnalisées qui améliorent leurs processus industriels.

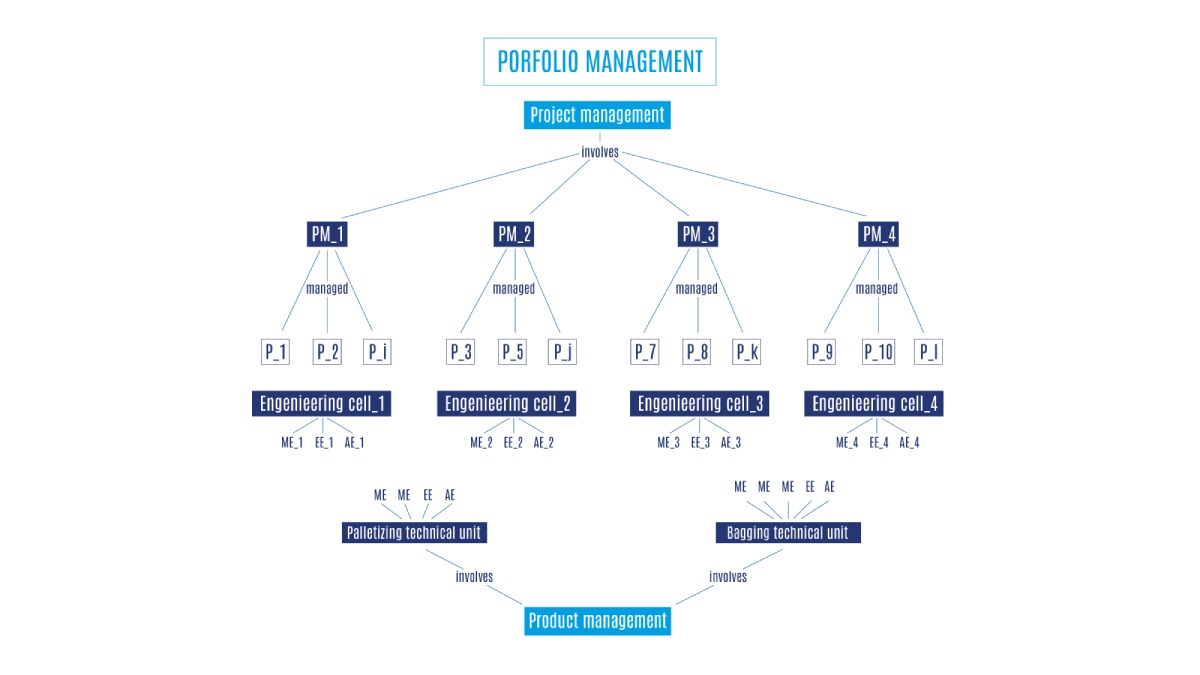

Illustration 2 : Diagramme conceptuel de l'organisation ARTE

Engagement envers la satisfaction du client et la qualité

Chez TMI, nous nous engageons à livrer des projets qui respectent les normes de qualité et la satisfaction du client. La transparence et la flexibilité à chaque phase du projet sont essentielles à notre proposition de valeur. L'implémentation de la méthodologie ARTE nous permet de garantir une livraison efficace des projets, en optimisant chaque étape du processus et en assurant des avantages tangibles pour nos clients en termes de portée, coût, temps et qualité.

EFFICACITÉ ET DURABILITÉ DANS LE CONDITIONNEMENT DE PRODUITS À HAUTE VALEUR - STRATÉGIES CLÉS À CONSIDÉRER

août 23, 2024

Découvrez comment les techniques de fabrication avancées et une planification anticipée lors de l'investissement dans des équipements de conditionnement peuvent vous aider à améliorer l'efficacité et la durabilité de vos processus de production.

Maintenir la qualité et la durabilité de votre produit sans réduire les marges ni faire d'importants investissements pour rester compétitif est un défi courant. La technologie progresse, mais il n'existe pas de formule magique pour optimiser les processus. Dans ce blog, nous nous concentrons sur les préoccupations les plus courantes lors du conditionnement de produits à haute valeur ajoutée et sur les solutions techniques qui peuvent atténuer ces défis, tout en améliorant l'efficacité et la durabilité.

PESAGE OPTIMAL : CHAQUE GRAMME COMPTE

Dans un contexte où les coûts des matières premières augmentent et où les marges de vente se réduisent, la précision du pesage est cruciale. Dans des secteurs tels que l'alimentation et la fabrication de polymères, 100 grammes de produit gaspillé par sac peuvent entraîner des pertes économiques importantes. Ici, la précision de la machine d'ensachage est essentielle. Les systèmes de pesage au poids brut, bien que plus lents, offrent une plus grande précision et une facilité de nettoyage, ce qui est vital pour éviter la contamination croisée et optimiser l'ensachage de produits techniques tels que les polyamides, les compoundings et le masterbatch.

Nous approfondirons le sujet de l'ensachage des polyamides, des compoundings et du masterbatch, ainsi que les aspects techniques à prendre en compte lors de l'installation d'une ensacheuse, dans le prochain blog.

PROCESSUS DURABLE : AU-DELÀ DE L'EMBALLAGE

L'efficacité du conditionnement est essentielle pour réduire le gaspillage et promouvoir une gestion plus écologique des matériaux, en s'alignant sur des pratiques durables. Il ne s'agit pas seulement de réduire la taille de l'emballage, mais d'améliorer la durabilité tout au long du processus d'ensachage. La fabrication additive, ou impression 3D, a permis la production de pièces plus légères qui réduisent la consommation d'énergie et prolongent la durée de vie des composants. De plus, la possibilité de fabriquer sur place en envoyant des fichiers numériques au lieu de pièces physiques réduit l'empreinte carbone.

Pour les usines traitant de nombreux lots, un système d'ensachage agile et adaptable est essentiel pour minimiser les temps d'arrêt. Les ensacheuses conçues avec des finitions hygiéniques et des concepts "sans outil", qui permettent un nettoyage rapide et sans outils, optimisent la production et réduisent les temps d'arrêt. Les systèmes CIP (Clean-In-Place) automatiques ou assistés contribuent encore plus à cette efficacité. Vous pouvez découvrir tous ses avantages dans l'article suivant.

LOGISTIQUE EFFICACE : ANTICIPATION ET PROTECTION

Lorsqu'il s'agit de solutions techniques pour la fin de ligne, il est crucial de considérer les besoins logistiques. Il est important de réfléchir à une protection supplémentaire pour la palette, au-delà de l'utilisation de plastique, pour prévenir les coûts imprévus et garantir que la fin du processus de fabrication soit la plus durable possible.

- Choix du sac approprié : Choisissez un sac qui conserve les propriétés du produit et est compatible avec la technologie d'ensachage qui permet d'extraire correctement l'air du sac. Quelle que soit la technologie d'ensachage appliquée (ensacheuse manuelle, automatique ou FFS), il est important que le système de fermeture du sac soit fiable.

- Stabilité des charges : Une extraction correcte de l'air du sac et le palettiseur adéquat garantissent que les charges palettisées sont plus stables, réduisant ainsi les incidents pendant le transport et donc les déchets et les retours. Cela est rendu possible grâce à des systèmes de thermoscellage avec canule d'extraction d'air, comme vous pouvez le voir dans cette vidéo. De plus, ce système permet d'éliminer les valves de décompression du sac, ce qui augmente le coût du consommable.

- Protection de la palette : Protégez latéralement la palette avec un film et du carton pour éviter les ruptures tout au long de la chaîne de manutention de vos marchandises et minimiser les retours. Chez TMI, nous avons développé le système ILERBOX qui protège la palette avec du carton ondulé à partir de bobine pour éviter les ruptures de sacs dues aux impacts des chariots élévateurs. Ce système de protection des charges remplace l'utilisation du pallet-box, réduisant ainsi les coûts de consommables et l'espace de stockage.

L'ensachage de produits solides continue d'évoluer avec les progrès technologiques. L'incorporation de techniques automatisées et de systèmes de surveillance avancés améliore continuellement l'efficacité et la précision du processus. De plus, la tendance vers la durabilité pousse au développement de méthodes d'ensachage plus efficaces et écologiques, renforçant l'engagement de l'industrie envers l'environnement.

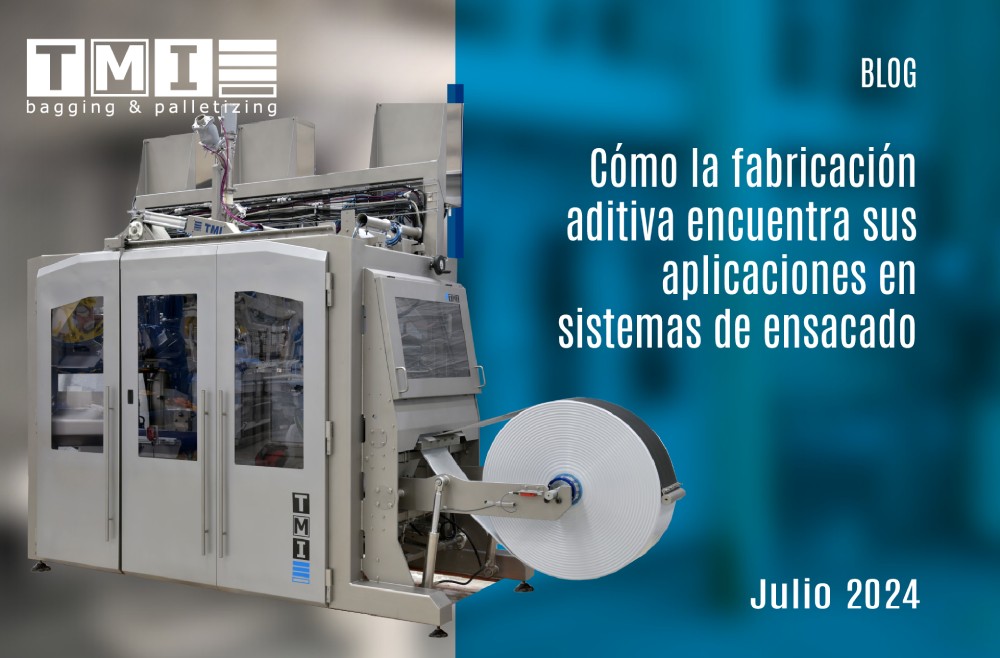

COMMENT LA FABRICATION ADDITIVE TROUVE SES APPLICATIONS DANS LES SYSTÈMES DE MISE EN SAC

juillet 11, 2024

TMI vise à fournir des solutions de mise en sac et de palettisation adaptées aux besoins des clients dans une grande variété de secteurs et de produits aux comportements divers.

Parlons-nous de fusées ou de machines de mise en sac ?

TMI vise à fournir des solutions de mise en sac et de palettisation adaptées aux besoins des clients dans une grande variété de secteurs et de produits aux comportements divers. Cela implique parfois de gérer environ 1000 références ou plus pour chaque machine qui compose la ligne d'emballage. Pour TMI, une entreprise caractérisée par son ouverture à l'innovation et à l'amélioration des processus, la gestion optimale de la conception et de la fabrication des pièces est d'une importance vitale.

Applications et avantages de la fabrication additive (FA) dans la conception d'équipements d'emballage industriel

En raison de sa nature personnalisée, de nombreuses pièces d'une ensacheuse, d'une palettiseuse ou d'une banderoleuse ne sont pas fabriquées en série, mais sont des références uniques. Comment pouvons-nous alors simplifier les processus de fabrication et, par conséquent, réduire les délais de livraison, la consommation d'énergie et d'air comprimé, entre autres ? La réponse réside dans l'incorporation de technologies telles que la FA.

Processus de fabrication optimaux

La fabrication additive, connue sous le nom d'impression 3D, est une technologie en constante évolution qui permet de produire des éléments personnalisés sans impliquer de processus de fabrication complexes. Cela minimise les processus intermédiaires tels que l'usinage, les traitements laser, les traitements des matériaux, etc., optimise la morphologie des pièces et, en même temps, minimise la production d'outillages, de déchets, de coûts et de temps de fabrication.

Solutions durables

Ces nouveaux matériaux et traitements réduisent les poids jusqu'à 60 %, rendant les mécanismes plus légers et, par conséquent, réduisant la consommation d'énergie et les frictions entre les pièces, prolongeant ainsi la durée de vie des composants.

Matériaux et formes innovants

Dans l'industrie alimentaire, la conception hygiénique est cruciale pour la fabrication de machines d'emballage. Les critères de base d'une conception hygiénique incluent la propreté, l'accessibilité, la conception des surfaces pour éviter l'accumulation de produit ou faciliter le drainage, et l'utilisation de matériaux résistants à la corrosion, non toxiques et qui évitent les contaminations croisées. La fabrication de pièces en 3D nous a permis de réaliser des conceptions avec des morphologies qui s'adaptent parfaitement à ces exigences et de choisir des matériaux conformes à la FDA et/ou au règlement 10/2011/UE, ce qui les rend aptes au contact avec les produits alimentaires.

La fabrication additive n'est plus de la science-fiction

Il est bien connu que l'application de la FA pour les pièces métalliques est déjà une réalité dans des secteurs tels que l'aéronautique et le médical. Dans le secteur de la fabrication de machines industrielles, des solutions plus accessibles sont en cours de présentation. Bien que les coûts restent élevés et que les pièces nécessitent certains post-traitements, il est prévu qu'à court terme, leur utilisation soit normalisée au même niveau que celle des pièces plastiques, à mesure que ces défis seront surmontés. Cette technologie est arrivée pour améliorer la productivité dans les processus de fabrication et avoir un impact positif sur les solutions technologiques dans le secteur de l'emballage flexible et la fabrication de machines en général.

Avec l'aide de l'impression 3D, nous avons conçu des solutions qui nous ont permis de nous adapter aux particularités du projet du client. Vous voulez connaître un exemple ? Contactez-nous et nous vous expliquerons.

Comment la sonométrie nous aide à respecter les normes de sécurité

mai 15, 2024

Notre engagement envers la santé auditive de l'opérateur

Chez TMI, nous nous engageons à l'excellence dans la fabrication de nos machines, en veillant à ce qu'elles fonctionnent non seulement de manière optimale, mais aussi qu'elles respectent les normes de sécurité les plus élevées. Un aspect crucial lié à la sécurité de l'opérateur est le niveau de bruit et le temps d'exposition auquel ils peuvent être exposés pendant leur fonctionnement normal.

La directive Machines 2006/42/CE exige de spécifier le niveau de bruit émis, tandis que le RD 286/2006 sur la protection de la santé et de la sécurité des travailleurs fixe une limite de 85 dB(A) comme maximum autorisé, à partir duquel une protection auditive est requise pour les travailleurs. Bien que nos machines soient fortement automatisées et que la présence de l'opérateur ne soit pas continue, nous nous efforçons de réduire au maximum les niveaux d'émission sonore, dans le but de les maintenir en dessous du seuil de 80 dB(A). Ces valeurs garantissent que les opérateurs peuvent travailler dans un environnement confortable et sûr.

Nous collaborons avec des entités de renom dans l'inspection, les tests et la certification pour effectuer les essais nécessaires, en suivant les directives établies dans la norme EN-415-9, spécifique à notre gamme de machines. Plusieurs mesures acoustiques sont effectuées aux points périphériques correspondants, en tenant compte de variables telles que la production de sacs par heure, les dimensions et le poids des sacs produits.

Il est important de prendre en compte l'environnement où les mesures sont effectuées, car des facteurs tels que les dimensions et les matériaux de la pièce peuvent influencer la propagation du son. Pour corriger cet effet, nous émettons un son connu puis analysons le résultat mesuré sur le site d'essai. Grâce à ces mesures correctives, nous obtenons des résultats plus précis et fiables.

Le résultat final est un "niveau de pression acoustique d'émission pondéré A" aussi précis que possible, conforme à notre objectif de rester en dessous de 80 dB(A). Cela nous dispense de calculer le "niveau de puissance acoustique pondéré A", tel que stipulé dans la directive Machines. Chez TMI, nous nous efforçons de garantir un environnement de travail sûr et confortable pour tous nos opérateurs, en respectant les normes de qualité et de sécurité les plus élevées.

La valeur distinctive du service après-vente chez TMI

avril 02, 2024

Engagement envers le service après-vente, renforcement des liens et construction de la confiance grâce à l'adaptabilité et à l'excellence continue.

Engagement envers le service après-vente, renforcement des liens et construction de la confiance grâce à l'adaptabilité et à l'excellence continue.

Dans le secteur de l'ensachage industriel, au-delà des machines et de l'automatisation, se trouve un pilier crucial : le service après-vente. Cette équipe ne représente pas seulement la dernière étape d'une transaction, mais va plus loin, agissant comme le lien entre le client final et l'entreprise.

Lorsqu'un client choisit TMI, la vente ne se termine pas avec la livraison de la machine. Elle initie une nouvelle phase : le service après-vente. Ce département se présente comme le pont vital reliant les besoins du client pendant, avant et après la mise en œuvre de nos machines.

Chaque installation présente des défis uniques et différents. Par exemple, un client peut être confronté à une transition des opérations manuelles à l'automatisation. C'est là que le service après-vente joue son rôle crucial, offrant un soutien continu, une assistance incomparable et une connexion qui va au-delà de la simple opération de la machine.

Parmi les préoccupations du service après-vente figurent des difficultés courantes telles que la connaissance technique du produit et l'incertitude quant à sa fiabilité. TMI reconnaît que ces variables mineures peuvent avoir un impact significatif sur le résultat final. Par conséquent, la formation des clients dans les domaines de la maintenance et de la production est une priorité.

La méthodologie du service après-vente englobe des approches à la fois proactives et réactives. Du suivi direct par TMI à la réception de commentaires directs des clients, le département travaille pour anticiper et résoudre tout problème. Les enquêtes post-implémentation, les suivis spécialisés et l'évaluation continue sont des pratiques courantes chez TMI.

Fournir un service client exceptionnel est crucial pour établir des relations de confiance solides. Créer une communauté où les clients peuvent partager leurs expériences et utiliser leurs commentaires pour améliorer à la fois le service client et les produits est une stratégie profondément valorisée par TMI.

Ce qui distingue TMI dans la gestion du service après-vente va au-delà du respect des réglementations. La capacité à s'adapter aux besoins spécifiques des clients, à fournir une formation technique et à maintenir un engagement global pour chaque projet sont des caractéristiques remarquables. Le service après-vente n'est pas seulement une phase, mais un cycle continu qui renforce la relation client et offre un avantage concurrentiel unique dans le secteur.

En résumé, le service après-vente chez TMI n'offre pas seulement des machines, mais fournit des solutions complètes, sûres et efficaces, établissant ainsi une norme élevée dans la gestion du service après-vente dans les environnements industriels exigeants.

Guide de sélection des palettiseurs : Trouvez la solution idéale pour votre entreprise

février 29, 2024

Découvrez comment le choix du palettiseur approprié peut transformer vos opérations de palettisation, améliorant l'efficacité et la sécurité sur votre ligne de production.

Découvrez comment le choix du palettiseur approprié peut transformer vos opérations de palettisation, améliorant l'efficacité et la sécurité sur votre ligne de production.

Dans le monde de la palettisation, le choix du type de palettiseur approprié est crucial. Dans ce blog, nous explorerons les différents types de palettiseurs que TMI propose, offrant une perspective objective et consultative pour répondre aux besoins spécifiques de chaque client.

La palettisation est le processus d'automatisation et de stabilisation de la charge, assurant une manipulation efficace et sûre des produits.

Dans le vaste monde des palettiseurs, il existe différentes approches pour relever le défi d'organiser et de stabiliser la charge sur une palette. Nous vous présentons une vision détaillée de deux catégories principales : les palettiseurs qui forment des couches et ceux qui ne le font pas.

Palettiseurs qui ne forment pas de couches (robots et portiques)

Au sein de cette catégorie, deux types principaux se distinguent :

Palettiseurs robotiques

Les palettiseurs robotiques, avec leur conception anthropomorphique, apportent un niveau élevé d'automatisation et de fiabilité dans la manipulation des produits. Il s'agit d'un bras robotique qui ramasse des sacs, des boîtes, des ballots, et les place sur une palette avec une précision mathématique, utilisant généralement une pince ou un système de vide.

Ils sont particulièrement efficaces lorsqu'il s'agit de gérer des volumes importants, offrant une approche rapide et précise pour la palettisation. Cependant, il est important de noter que, par rapport à d'autres systèmes, les palettiseurs robotiques peuvent présenter des limitations en termes de qualité de disposition de la charge.

Palettiseurs à portique

Les palettiseurs de type portique, également connus sous le nom de palettiseurs cartésiens, offrent une approche automatisée, bien que légèrement plus lente par rapport à leurs homologues robotiques.

Ce type de palettiseur est polyvalent et adapté à diverses applications, en en faisant une option faisable pour ceux qui recherchent une automatisation avec flexibilité. Ils sont principalement utilisés pour des applications de fin de ligne avec une production entre faible et moyenne (jusqu'à 420 sacs/heure), dans lesquelles les sacs doivent se chevaucher (sacs à ouverture facile), bien qu'ils puissent également palettiser sans problème des sacs à valve ou de type FFS.

Palettiseurs qui forment des couches

Dans cette catégorie, la palettisation est abordée en formant des couches. Cette approche privilégie la qualité en organisant les couches de produits de manière précise et stable. La stabilité de la charge est établie comme critère clé pour évaluer les performances de ces palettiseurs. Cette méthode vise à garantir que la disposition de la charge soit optimale en termes de stabilité et de présentation.

Ce type de palettisation fonctionne de la manière suivante : les sacs sont élevés jusqu'à la position de palettisation, c'est-à-dire la plateforme de formation de couches, où 4 dispositifs latéraux se chargent de tirer les sacs et de former chaque couche. Les couches sont disposées directement sur des portes qui s'ouvrent pour placer chacune sur la précédente.

Les palettiseurs par couches sont une très bonne option pour des productions moyennes à élevées, dans lesquelles les produits sont ensachés dans des sacs à valve ou FFS, qui n'exigent pas de chevauchement.

Palettiseurs hybrides

Les palettiseurs hybrides ont été conçus dans le but de palettiser des sacs à ouverture facile à des vitesses élevées. Ces systèmes fusionnent les caractéristiques des palettiseurs robotisés et des palettiseurs par couches, afin d'atteindre des niveaux supérieurs d'efficacité dans le processus de palettisation des sacs à ouverture facile.

Bien qu'ils partagent des similitudes avec les palettiseurs à haut rendement, les palettiseurs hybrides utilisent des pinces robotiques et des systèmes à axes cartésiens pour la formation des couches, toujours assistés par des pousseurs latéraux. De cette manière, on obtient une performance améliorée, préservant l'intégrité du sac et assurant une stabilité optimale de la palette.Ces différents types de palettiseurs offrent des solutions spécialisées pour divers besoins, permettant aux clients de sélectionner l'option qui convient le mieux à leurs exigences spécifiques de palettisation.

Facteurs clés pour la sélection du palettiseur :

Vitesse de production (sacs par heure)

La vitesse de production est cruciale pour maintenir le flux de travail et répondre à la demande. Un palettiseur qui ne répond pas aux exigences de vitesse définies par le client ou le produit peut créer des goulots d'étranglement dans la production. Il est nécessaire d'évaluer la capacité actuelle et future, en tenant compte des expansions éventuelles ou des augmentations de la demande.

Type de sac (chevauchement ou non)

Le type de sac a un impact direct sur la manière dont les matériaux sont manipulés pendant le processus de palettisation. Certains palettiseurs peuvent être plus adaptés à certains types de sacs que d'autres. Il est essentiel de prendre en compte des facteurs tels que la résistance du matériau, la forme et la taille du sac, ainsi que la facilité de les empiler.

Hauteur maximale de la palette

La hauteur maximale de la palette influence la stabilité de la charge et la capacité de stockage et de transport. Les restrictions de hauteur dans le stockage et le transport doivent être prises en compte, ainsi que le respect des réglementations de sécurité correspondantes.

Espace disponible dans l'usine

La disponibilité d'espace peut limiter le choix du type et de la taille du palettiseur qui peut être installé. Il est crucial de mesurer l'espace disponible et de prendre en compte la nécessité d'espaces de stockage ou de manœuvre autour du palettiseur.

Besoin de simultanéité sur plusieurs lignes

La capacité à gérer plusieurs lignes de production simultanément peut être d'une importance vitale pour les opérations grandes et diversifiées. Il est nécessaire d'évaluer si un système centralisé capable de gérer plusieurs lignes est requis ou s'il est plus approprié de disposer de systèmes indépendants.

Avec plus de 25 ans de dévouement et d'expérience dans l'industrie, TMI s'est imposé comme une référence experte en solutions de palettisation industrielle. L'entreprise se distingue par sa capacité à offrir des réponses personnalisées à chaque défi, soutenues par une connaissance solide accumulée au fil des années.

Dans des situations particulières, telles que dans des projets liés au secteur de l'alimentation humaine ou animale, TMI a relevé des défis qui ont nécessité des solutions palettiseuses plus complexes. Ces défis spécifiques ont stimulé le développement continu de l'entreprise, aboutissant à une gamme diversifiée de six solutions palettiseuses. Chacune de ces solutions a été conçue pour répondre aux besoins uniques de différents contextes et produits.

Le palettiseur ILERPAL L se distingue comme un exemple concret de la philosophie équilibrée de TMI. Cette solution offre non seulement une compétitivité en termes de coûts, mais garantit également des niveaux exceptionnels de qualité et d'automatisation. ILERPAL L illustre l'engagement de TMI à rechercher l'équilibre parfait entre les avantages offerts par la solution et l'investissement réalisé. Il représente une option polyvalente et efficace répondant aux exigences changeantes du marché et aux besoins spécifiques de chaque client.

Chez TMI, nous n'offrons pas seulement des palettiseurs, mais des solutions adaptées à chaque défi, élevant ainsi la norme dans l'industrie de la palettisation industrielle. La vente consultative basée sur notre expérience est le pilier de notre approche pour aider les clients à prendre la meilleure décision.

Prêt à découvrir la solution parfaite pour votre palettisation ? Contactez-nous maintenant !

ASPECTS CLÉS DES APPLICATIONS ATEX : L'EXPÉRIENCE DE TMI

janvier 30, 2024

Stratégies opérationnelles pour la prévention des risques dans les zones ATEX.

Stratégies opérationnelles pour la prévention des risques dans les zones ATEX

Dans cet article, nous aimerions partager certains aspects pertinents des applications ATEX (Atmosphère Explosible), en particulier celles impliquant des produits pulvérulents, basés sur l'expérience accumulée par TMI dans les différentes solutions qu'elle a développées.

Depuis plus de 15 ans, TMI réalise des projets d'emballage pour des applications où des produits pulvérulents susceptibles de créer une atmosphère explosive (ATEX) sont manipulés. Les exigences en matière de sécurité pour le processus et les opérateurs sont d'une importance capitale dans ces projets. C'est pourquoi nous continuons à investir massivement dans la formation des techniciens et des concepteurs pour offrir la meilleure solution dans chaque cas.

Au cours de ces 15 années, de nombreux projets ont été menés à bien en s'adaptant aux exigences spécifiques de chaque application, en collaborant avec les clients et d'autres parties prenantes pour déterminer les meilleures solutions. Ces solutions privilégient trois aspects cruciaux : la sécurité, la simplicité des solutions et le coût optimal de l'investissement.

Sur la base de cette expérience, nous aimerions partager les points clés suivants qui aident à définir correctement une solution technique pour les produits ATEX :

DPCE o DOPEX

Le Document de Protection Contre les Explosions (DPCE) est un document obligatoire pour les entreprises travaillant avec des produits présentant un risque d'explosion. Il implique une évaluation des risques, une classification des zones et la mise en œuvre de mesures appropriées pour répondre aux exigences minimales définies dans le RD 681/2003, garantissant ainsi une utilisation en toute sécurité des équipements de travail. Si les connaissances de l'entreprise en la matière sont insuffisantes, des entités externes sont disponibles pour fournir des conseils dans son élaboration. Être conscient des risques existants et des mesures d'atténuation nécessaires est la première étape pour garantir la sécurité des travailleurs.

Caractérisation du produit

Pour analyser correctement un projet, il est nécessaire de disposer du maximum d'informations sur le produit. Cela commence par avoir le plus de données possible sur le produit, ce qui rend essentiel que les produits critiques du client soient bien caractérisés grâce à l'analyse correspondante, aboutissant à une Fiche de Données de Sécurité (FDS). Les paramètres qui affectent souvent le plus la conception de machines pour les atmosphères ATEX sont les suivants:.

- Énergie minimale d'inflammation (EMI): Ce paramètre est particulièrement pertinent lorsque ses valeurs sont très faibles (entre 1 et 20 mJ), car dans de tels cas, un nuage de poussière peut exploser dans certaines conditions avec une énergie très faible, comme celle générée par une petite décharge électrostatique. La distribution de la taille des particules joue un rôle important dans ce paramètre, car des particules plus petites entraînent une EMI plus faible (une plus grande surface par rapport au volume signifie une plus grande facilité d'inflammation).

- Température d'auto-inflammation: La température à laquelle le produit s'enflamme influe directement sur les températures maximales des composants intégrés à la machine. Une marge de sécurité suffisante doit toujours être prise en compte, en fonction de la manière dont l'explosion est considérée, soit via un nuage de poussière, soit via une couche de poussière.

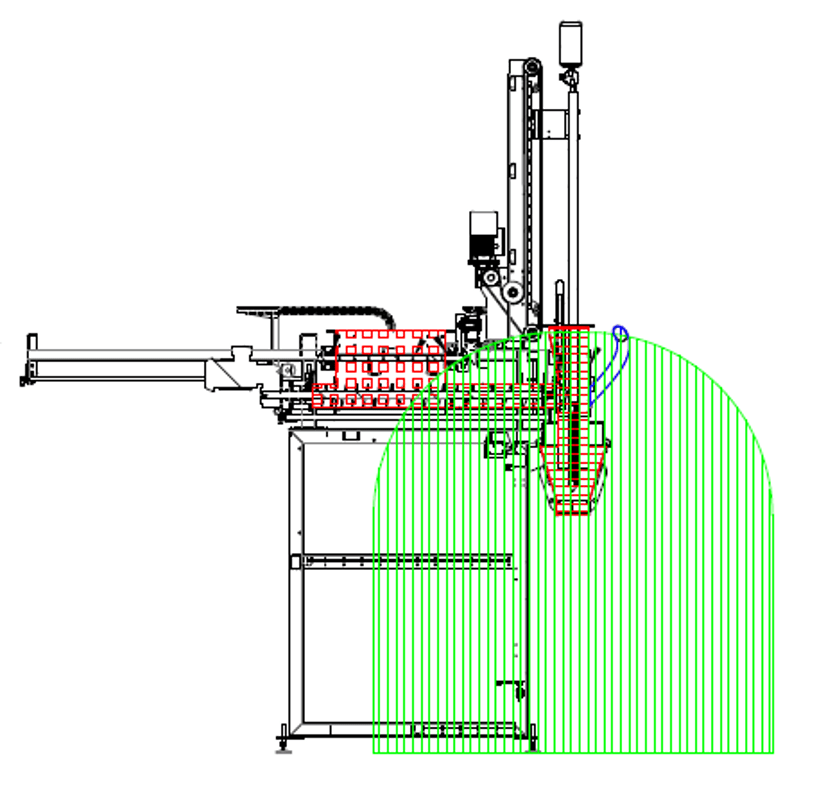

Zonage

Il est important que le client recherche des conseils sur des aspects cruciaux tels que la classification des zones. En tant que fabricants, un zonage adéquat repose sur la compréhension de la machine et du comportement du produit à l'intérieur de celle-ci. Un autre détail crucial est l'étendue considérée pour chaque zone. Pour le déterminer, TMI effectue des calculs basés sur la réglementation en vigueur, des documents techniques et des facteurs tels que les propriétés du produit, la hauteur des sources potentielles de déversement et les caractéristiques de ventilation de l'installation, entre autres.

Un zonage correct évite au client de surclasser inutilement son installation, en évitant des zones ATEX excessivement étendues ou des zones plus restrictives (niveaux de classification plus élevés). Cela a un impact très négatif sur le client, affectant divers aspects :

- Importance des procédures opérationnelles

Pour garantir la sécurité dans une installation ATEX, il est essentiel d'établir une série de procédures et de veiller à leur respect. Les procédures de nettoyage dans une installation avec des atmosphères explosives revêtent une importance capitale pour diverses raisons.

Les procédures de maintenance sont également essentielles dans ce type d'installations, car elles permettent de détecter les usures de certains éléments à un stade précoce, évitant ainsi les déversements involontaires de produit à des endroits non prévus, ce qui entraînerait également une augmentation de la zone class

Découverte du laboratoire de TMI : là où l'innovation prend forme

décembre 15, 2023

Au sein des installations de TMI se trouve notre laboratoire, un espace dynamique et crucial qui joue un rôle fondamental dans notre mission de fournir des solutions de conditionnement et de palettisation de pointe.

Au sein des installations de TMI se trouve notre laboratoire, un espace dynamique et crucial qui joue un rôle fondamental dans notre mission de fournir des solutions de conditionnement et de palettisation de pointe. Ici, nous explorons comment cette ressource spécialisée améliore non seulement nos capacités, mais aussi l'expérience de nos clients.

LABORATOIRE DE TMI

Diversité des produits, diversité des approches

Le laboratoire de TMI se révèle comme une scène où chaque produit est soumis à des tests rigoureux. La raison ? Chaque produit a ses propres particularités et comportements lors du conditionnement. La polyvalence de notre laboratoire nous permet de nous adapter à ces variables, en trouvant des solutions optimales et personnalisées.

Le terrain d'essai de l'innovation

Nous ne recourons pas toujours au laboratoire, mais son existence devient pertinente lorsque nous sommes confrontés à la complexité des produits encore à explorer pleinement. Ici, nous confrontons la question clé : Comment pouvons-nous garantir qu'une machine conçue pour un ensemble de produits fonctionne efficacement avec d'autres ? La réponse : notre terrain d'essai.

QUAND ET COMMENT UTILISONS-NOUS LE LABORATOIRE ?

1. Dans la phase d'offre : concevoir le succès dès le début

Le laboratoire joue un rôle crucial pour garantir la meilleure option lors des phases initiales. Ici, nous évaluons si un produit a plus d'une solution viable et quelle est la meilleure solution pour le client, ajoutant ainsi un élément de valeur commerciale même avant de signer le contrat.

2. Dans les demandes après-vente : maintenir une excellence continue

Même après qu'un client ait acheté une machine, le laboratoire reste essentiel. Lorsque la question se pose de savoir si un nouveau produit peut être traité avec la machine existante, le laboratoire aide à fournir des rapports détaillés pour élargir notre savoir-faire produit et, surtout, pour ajouter de la valeur à nos clients.

LES AVANTAGES INESTIMABLES DU LABORATOIRE TMI

Ajouter de la valeur au client en alignant leurs attentes avec la solution technique la plus adaptée

Minimiser les erreurs, maximiser l'efficacité

Le laboratoire devient la première ligne de défense contre les erreurs coûteuses. Avec des ajustements rapides et précis, nous veillons à ce que nos machines s'adaptent parfaitement à chaque produit.

Bâtir la confiance et garantir le succès à long terme

Au-delà de l'efficacité opérationnelle, le laboratoire renforce la confiance du client. Lorsque tout fonctionne correctement, la satisfaction du client augmente, assurant des relations solides et durables.

Un facteur différentiel dans l'industrie

Il n'est pas courant de trouver des laboratoires spécialisés dans les entreprises du secteur du conditionnement industriel. Ce facteur différenciateur met en évidence l'engagement de TMI envers l'excellence et l'innovation, fixant ainsi la norme dans l'industrie.

En conclusion, notre laboratoire n'est pas simplement un espace de test ; c'est l'épicentre où l'innovation, la précision et l'excellence convergent pour garantir le succès continu de chaque projet et répondre aux attentes de nos clients. Chez TMI, nous ne fabriquons pas seulement des machines ; nous créons des solutions adaptées à chaque défi, relevant ainsi le niveau de l'industrie du conditionnement industriel.

TMI Técnicas Mecánicas Ilerdenses SL, dans le cadre du programme ICEX Next, a reçu le soutien de l'ICEX et un cofinancement du fonds européen FEDER. L'objectif de ce soutien est de contribuer au développement international de l'entreprise et de son environnement.

TMI, en el marco del Ministerio de Industria y Turismo, ha desarrollado un proyecto titulado 'Implementación de mejoras integrales a los procesos, calidad y trazabilidad de TMI', subvencionado por dicho ministerio y financiado por la Unión Europea a través de Next Generation EU, en el marco de la convocatoria de apoyo financiero a planes de innovación y sostenibilidad en el ámbito de la industria manufacturera 2022.

Industries

Services

Adresse

Polígono Industrial Camí dels Frares,

C/ Alcarràs, parc 66 - 25190 - Lleida · ESPAGNE Tel.

+34 973 25 70 98