- Компания

-

Решения

-

Комплексные линии фасовки

TMI производит комплексные линии для фасовки в мешки начиная с дозирования продукта и заканчивая упаковкой готового поддона. В нашем каталоге продукции Вы найдёте решения для фасовки, укладки мешков на поддон и обмотки готовой паллеты , в соответствии с Вашими потребностями.Изучите наше портфолио где Вы сможете найти идеальное решение для вашего продукта.

- Оборудование для фасовки

- Оборудование для укладки на поддон

- Обмотка поддонов

- Индустрия 4.0

-

-

Индустрия

-

То что Вам необходимо

Мы разрабатываем решения по фасовке в мешки и укладки на поддоны для различных отраслей промышленности. Какая Ваша промышленность? Выберите свою что-бы найти решения которые лучше всего подходят для вашей деятельности.

- Пищевая промышленность

- Сельское хозяйство

- Химическая и нефтехимическая промышленность

- Строительство и полезные ископаемые

- Переработка

-

- Услуги

- Контактная информация

- Запросите коммерческое предложение

-

Компания

-

Мы говорим на вашем языке

TMI является вашим партнёром в системах фасовки, укладки на поддон и паллетирования.

-

-

Решения

-

Комплексные линии фасовки

TMI производит комплексные линии для фасовки в мешки начиная с дозирования продукта и заканчивая упаковкой готового поддона. В нашем каталоге продукции Вы найдёте решения для фасовки, укладки мешков на поддон и обмотки готовой паллеты , в соответствии с Вашими потребностями.Изучите наше портфолио где Вы сможете найти идеальное решение для вашего продукта.

-

-

Индустрия

-

То что Вам необходимо

Мы разрабатываем решения по фасовке в мешки и укладки на поддоны для различных отраслей промышленности. Какая Ваша промышленность? Выберите свою что-бы найти решения которые лучше всего подходят для вашей деятельности.

-

- Услуги

- Контактная информация

ГИГИЕНИЧЕСКИЙ ДИЗАЙН И ЕГО ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ ДЛЯ ФАСОВКИ

июня 10, 2021

Основные принципы гигиенического дизайна и о том как мы их используем в технологии фасовки в мешки.

Перед производителями продуктов питания стоит важная и неизбежная задача: гарантировать безопасность и отслеживаемость своей продукции на всех этапах производственной цепочки, от производства каждого ингредиента до потребления конечного продукта.

Для этого существуют различные нормы безопасности пищевых продуктов, которые определяют, в частности, требования, которым должны соответствовать рабочее оборудование и помещения, контактирующие с пищевыми продуктами. Эти нормы не только представляют собой правовую систему, в рамках которой должны действовать производители, но они также определяют то, что называется гигиеническим дизайном.

В этой статье мы расскажем об основных принципах гигиенического дизайна и о его важности для пищевой промышленности:

ЧТО ТАКОЕ ГИГИЕНИЧЕСКИЙ ДИЗАЙН?

Гигиенический дизайн имеет большое значение при проектировании помещений и оборудования и является областью методической работы в пищевой промышленности, где безопасность и здоровье потребителей имеют первостепенное значение.

Его целью является любой ценой избежать контакта пищевых продуктов с физическими, химическими или микробиологическими загрязнителями, и поэтому следует минимизировать любой возможный источник загрязнения, при этом никогда не упуская его из виду и обеспечивая его очистку.

РЕГЛАМЕНТАЦИЯ ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Для гарантии соблюдения необходимых санитарно-гигиенических условий производства были установлены определённые нормы, различающиеся в зависимости от страны и определяющие как критерии, которым необходимо следовать, так и меры, которые необходимо принять при проектировании безопасного рабочего оборудования и помещений.

На территории Европейского Союза такой определяющей правовой нормой является Постановление об оборудовании 2006/42/CE (Machinery Directive 2006/42/CE), а также регламент (ЕС)1935/2004 (Regulation (EC)1935/2004) о материалах и изделиях, предназначенных для контакта с пищевыми продуктами, европейское законодательство по санитарно-гигиеническим нормам и законодательство отдельных стран-участниц. Кроме того, необходимо учитывать технические стандарты ISO 14159 и EN 1672-2. Эти стандарты определяют требования к материалам, поверхностям, стыкам, отводу жидкости, загрязнению и возможности очистки.

Также ключевую роль играет EHEDG (European Hygienic Engineering and Design Group) - консультирующий европейских законодателей орган, который отвечает за определение и распространение стандартов гигиенического дизайна, а также за сертификацию оборудования.

За пределами ЕС существуют и другие важные регулирующие постановления: в США - это санитарные стандарты 3-A, Национальный санитарный фонд (NSF - National Sanitary Foundation), Управление по контролю за продуктами и лекарствами (FDA - Food & Drug Administration), Надлежащая производственная практика (GMP - Good Manufacturing Practice) и HACCP (Hazard Analysis and Critical Control Points); а в Великобритании за это отвечает Британский консорциум розничной торговли (BRC - British Retail Consortium).

Нормы, установленные всеми этими организациями и системами, привели к появлению так называемого гигиенического дизайна, который должен соответствовать совместно определённым требованиям.

Некоторые постановления позволяют аккредитовать гигиенический дизайн оборудования и получить соответствующий сертификат, при соблюдении всех требований и прохождении необходимых тестов на чистоту.

ОСНОВНЫЕ ПРИНЦИПЫ ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Основная идея гигиенического дизайна заключается в избежании скопления загрязнений на всех поверхностях, сделав их видимыми и доступными для проверки, в возможности лёгкой уборки и поддержании производственной среды (включая пол помещения) в надлежащем состоянии для избежания возможного загрязнения.

Для соответствия конструкций и компонентов оборудования на линиях производства пищевых продуктов требованиям, гигиенический дизайн определяет выбор материалов, процессов, обработки поверхности, методов соединения и морфологии самих деталей.

Таким образом, основу гигиенического дизайна составляет ряд критериев:

- ЧИСТКА И ДЕЗИНФЕКЦИЯ: Помещения, оборудование или поверхности должны иметь возможность надлежащей очистки, устраняющей остатки загрязнений, которые могут стать причиной появления микроорганизмов. По этой причине они должны быть спроектированы таким образом, чтобы обеспечить лёгкий доступ для очистки.

- ДОСТУПНОСТЬ: оборудование должно демонтироваться легко и без использования инструментов, чтобы гарантировать доступ ко всем подлежащим санитарной обработке зонам, при возможности и особенно при влажной уборке, когда оно также должно обеспечивать лёгкий слив жидкостей.

- ПОВЕРХНОСТИ: должны быть устойчивы к воздействию пищевых продуктов и коррозии, возникающей в результате гигиенических процессов, по возможности избегая использования покрытий, которые могут стать источником загрязнения. Поэтому они должны быть гладкими, с минимально возможной шероховатостью, следует избегать мёртвых зон, они должны быть без швов или трещин, в которых может скапливаться мусор, и для этого следует использовать подходящие методы соединения.

- МАТЕРИАЛЫ: Выбор материалов является ключевым моментом при гигиеническом дизайне. Приоритетными являются коррозионно-стойкие, нетоксичные, легко очищаемые материалы, препятствующие размножению микроорганизмов. В целом, нержавеющая сталь считается лучшим вариантом, хотя в химически агрессивных средах (например, при использовании чистящих средств, содержащих хлориды) она может подвергаться коррозии. В этих случаях рекомендуется использовать пластмассу, соответствующую требованиям FDA и/или постановлению 10/2011/EU (Regulation (EU) No 10/2011) и поэтому подходящую для работы с пищевыми продуктами. Также рекомендуется использование пластика, который может быть обнаружен металлоискателем.

Учитывая все эти критерии, в любом проекте необходимо различать поверхности, контактирующие и не контактирующие с продуктом, чтобы оценить риски и применение гигиенического дизайна в каждой части.

ПРЕИМУЩЕСТВА ГИГИЕНИЧЕСКОГО ДИЗАЙНА

Производители, которые используют концепцию гигиенического дизайна при проектировании как своих объектов, так и своего оборудования, достигают:

- БЕЗОПАСНОСТЬ ПИЩЕВЫХ ПРОДУКТОВ: основная цель - гарантировать санитарно-гигиенические условия производства, тем самым помогая производителям пищевых продуктов соблюдать правила безопасности и гарантировать безопасность потребителей.

- СНИЖЕНИЕ РАСХОДОВ: на любом производстве простои на время очистки снижают эффективность производства и увеличивает затраты (заработная плата, энергия и контроль качества). В случае гигиенического дизайна, хотя он и требует бóльших инвестиций для приобретения оборудования, в долгосрочной перспективе совокупная стоимость владения (TCO - Total Cost of Ownership) будет сравнительно ниже. Это связано с сокращением времени очистки, энергопотребления, затрат на персонал, а также более строгим соблюдением норм и правил, что в свою очередь повышает безопасность для потребителя.

- СНИЖЕНИЕ ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ: гигиенический дизайн, направленный на оптимизацию процесса дезинфекции, также позволяет снизить потребление энергии, воды и чистящих средств.

ПРИМЕНЕНИЕ НА ЛИНИЯХ ФАСОВКИ

Компания TMI спроектировала и изготовила множество линий фасовки в мешки, паллетирования и обёртывания для пищевой промышленности по всему миру, которые включали в себя принципы гигиенического дизайна. Чтобы помочь производителям продуктов питания, мы разработали решения, которые привнесли следующим улучшения:

ПРОСТОТА ОЧИСТКИ И ОБСЛУЖИВАНИЯ

Ключевым моментом в процессе фасовки, когда тип поверхности имеет особо важное значение с точки зрения безопасности пищевых продуктов, является дозирование. В этот момент поверхности полностью контактируют с продуктом. Вот почему так важно обеспечить быструю и лёгкую очистку точки дозирования.

Чтобы добиться этого, TMI разработала ряд приспособлений для улучшения обслуживания на протяжении всего процесса дозирования продукта:

-

- Съёмные дозаторы: будь то ленточная или шнековая система дозирования, её можно полностью разобрать без применения инструментов. Таким образом, работники могут быстро и эффективно провести тщательную очистку и осмотр.

- Автоматические циклы очистки водой: с помощью распыливающих головок, водонепроницаемых соединений систем сбора воды и системой сушки воздухом, автоматический цикл очистки водой может быть запущен с программируемого логического контроллера (PLC) самого фасовщика, максимально оптимизируя время очистки.

- Наклонные шнеки: позволяет лёгкий слив всех жидкостей, используемых в циклах очистки.

- Отсутствие углов: все дозирующие устройства сконструированы таким образом, что не имеют ни углов для избежания скопления продукта ни горизонтальных кромок, имеют открытые и видимые края и водонепроницаемые сварные швы.

ЧИСТОЕ И БЕЗОПАСНОЕ ОБОРУДОВАНИЕ

Кроме системы дозирования на линии фасовки существуют другие моменты и точки, в которых гигиенический дизайн является важнейшим фактором для обеспечения безопасности пищевых продуктов для потребителя:

-

- Материалы: TMI может подобрать строительные материалы своих фасовщиков согласно запросу клиента и их методикам очистки. Наши фасовочные машины могут быть частично или полностью изготовлены из нержавеющей стали, а пластмасса, соответствующая требованиям FDA, используется в тех элементах, которые по техническим причинам не могут быть изготовлены из стали (например: гибкие выпускные трубы для продукта, телескопические горловины для мешков или сеточные конвейерные ленты).

- Сведение к минимуму накопления продукта: плоские поверхности являются одним из основных мест скопления продукта или остаточной пыли, которая может стать источником появления микроорганизмов. Чтобы избежать их распространения, в своих гигиенических конструкциях TMI применяет критерии EHEDG, как, например, конструкция в форме алмаза (diamond shape), которая предотвращает накопление благодаря наклону кромок. Контактные поверхности между компонентами также уменьшены до необходимого минимума, например, проводка расположена на кабельной полке на направляющих, что обеспечивает лёгкий доступ к ней для очистки без необходимости разборки, отдавая предпочтение вертикальному положению над горизонтальным.

- Простая очистка зоны вокруг линии фасовки: фасовочные машины, а также все маршруты транспортировки мешков и поддонов, имеют минимальную зону опоры на фундамент, что способствует соблюдению правил гигиены вблизи линии фасовки. Кроме того, опорные стойки могут быть цилиндрической формы и из нержавеющей стали.

- Отдельные электрические щиты: размещение электрического щита в другом помещении позволяет выполнять циклы очистки водой, при этом обеспечивая безопасность той части, в которой находится сам фасовщик. Кроме того, это позволяет поддерживать максимальный уровень гигиены в тех случаях, когда фасовщик находится в чистом помещении. Эти электрические щиты могут иметь различную степень защиты IP и/или быть наклонены в верхней части, по запросу клиента.

ОТСЛЕЖИВАЕМОСТЬ

Помимо того, что определено нормами и концепцией гигиенического дизайна, во многих случаях также считается необходимым интегрировать системы обнаружения металлов на производственной линии, а также контрольные весы, чтобы гарантировать безопасность фасованного продукта в любой момент времени. Эти системы обнаружения могут быть подключены к сигнализации для моментального оповещения операторов или к системе сбора данных, чтобы производитель мог получить данные в режиме реального времени о состоянии произведённого продукта.

НЕКОТОРЫЕ ПРИМЕРЫ

Такие решения были применены, в частности, при проектировании ILERBAG HC, автоматического фасовщика из рулона FFS, разработанного для тех отраслей, где требуется высокий уровень чистоты и гигиены; также в концепции шнековой системы дозирования по весу нетто глюкозы для фармацевтического использования; и ещё один пример - это последняя разработка компании TMI: фасовщик VFFS ILERBAG V для пищевой промышленности, который был разработан с учётом требований производителей сахара и шоколада.

СОЗДАЙТЕ ДИЗАЙН ГИГИЕНИЧЕСКОГО КОНЦА ЛИНИИ ФАСОВКИ , КОТОРЫЙ ВАМ НЕОБХОДИМ

В TMI мы понимаем, что каждый проект уникален, поэтому мы оцениваем требования по очистке индивидуально и предлагаем решения, адаптированные для каждого случая. Если вам нужна дополнительная информация о вариантах, которые может предложить вам компания TMI, свяжитесь с нами, используя форму «запросить коммерческое предложение»: мы поможем вам!

MOULIN DESGUÉS - ИСТОРИЯ УСПЕШНОЙ АВТОМАТИЗАЦИИ УКЛАДКИ НА ПАЛЛЕТЫ

января 14, 2022

Moulin Desgués – это независимая мукомольная фабрика, основанная в 1891 году и находящаяся в семейном управлении. На ней производят первосортную муку для традиционных пекарен региона, стремясь к высшему качеству за счет использования технологий. Мы поговорили с Николя Деге о том, как на мельнице прошла установка упаковочной линии TMI.

О КОМПАНИИ

Moulin Desgués появилась в 1891 году, когда Филидор Деге начал работать мельником на мельнице в Базож. В 1949 году семья приобрела мельницу в Асинье, в Бретани, и назвала ее Moulin Desgués (Мулен Деге – Мельница Деге). Тут компания и начала свое производство. До сегодняшнего дня компания под руководством Давида и Николя Деге – это независимое предприятие в семейном управлении.

Основная деятельность компании – производство муки для традиционных пекарен во Франции, которую она поставляет исключительно в радиусе до двухсот километров. Близость к клиентам – одна из трех главных ценностей компании. Другие две ценности компании – высшее качество и происхождение пшеницы, которая всегда на 100% французская.

В целом, компания стремится производить муку такого высокого качества, которое никогда прежде не было возможным. Благодаря этим усилиям, муке Moulin Desgués был присужден знак качества LABEL ROUGE. Чтобы не потерять его, компания ежегодно проходит аудиты, а качество муки подвергается регулярным анализам.

ПОТРЕБНОСТИ КОМПАНИИ

Раньше 50% муки продавалось в мешках, а 50% – как насыпной груз, что соответствовало стандартам отрасли. Но за последние пять лет произошли заметные изменения, и теперь 80% продукции продается в мешках. Основная причина заключается в том, что пекари больше не готовы вкладывать время и усилия в поддержание силосов для муки, ведь гораздо проще купить продукт, дающий такой же результат, но упакованный в мешки.

Это привело к тому, что практически вся мука сегодня продается в мешках по 25 кг, что требует паллетирования упакованной продукции.

На фабрике Moulin Desgués уже был ручной шнековый упаковщик ILERFIL ANS производства TMI с дозированием по весу нетто, который был установлен в 2014 году. Однако укладка на паллеты полностью осуществлялась вручную, что вследствие повышенного спроса на мешки занимало много времени и энергии работников. В компании поняли, что необходимо установить автоматический паллетайзер, чтобы облегчить работу сотрудников.

ПОЧЕМУ TMI?

Николя Деге четко сформулировал требования к концу производственной линии и связался с TMI: именно эта компания произвела и установила оборудование для упаковки в мешки, которым он был очень доволен. Он рассказал нам: «Я случайно встретил Жерара Мартинеса в Ле-Ман на Vrach Tech Expo, торговой выставке, посвященной насыпным грузам. Мы познакомились, когда установливали наше оборудование для упаковки в мешки. На выставке мы обсудили наш новый проект по установке паллетайзера».

РЕШЕНИЕ TMI

Наши специалисты проанализировали потребности клиента, имеющееся пространство и условия производства и работы и пришли к выводу, что самым подходящим решением в случае Moulin Desgués был ILERPAL P: паллетайзер портального типа с роботизированным захватом, который может укладывать до 420 мешков в час. Это оборудование простое в управлении и обеспечивает высокую точность паллетирования. Кроме того, этот прочный и рентабельный паллетайзер отличается компактностью, поэтому его легко установить на территории предприятия, даже если пространство там ограничено. Он может укладывать мешки весом от пяти до пятидесяти килограмм и позволяет просто и быстро менять формат мешка.

В начале мы предложили Moulin Desgués новый паллетайзер ILERPAL P, как мы обычно это делаем, ведь производство оборудования – наша основная деятельность. Однако в это же время другой клиент TMI в Испании решил увеличить свою производительность и установить паллетайзер ILERPAL H, в связи с чем он выставил на продажу имеющийся у него паллетайзер ILERPAL P.

Конфигурация этого паллетайзера была похожа на ту, которая требовалась Moulin Desgués: в TMI увидели отличную возможность для клиента и сообщили ему об этом. Вот что рассказал нам Николя Деге: «Сначала нам предложили новый паллетайзер ILERPAL P, а потом нам поступило предложение купить ту же модель, но уже бывшую в эксплуатации. Это предложение было для нас очень выгодным, потому что паллетайзер был практически новым и в отличном состоянии».

РЕАЛИЗАЦИЯ ПРОЕКТА

Паллетайзер, проданный испанским клиентом, использовался для зерна, поэтому его необходимо было немного переделать. Мы сообщили Moulin Desgués, что на это потребуется некоторое время, но гораздо меньше, чем на производство нового оборудования.

На фабрике перед установкой паллетайзера тоже требовались некоторые изменения: «Нам пришлось повысить уровень пола на месте паллетайзера на случай затопления».

Одновременно с этим в TMI подстраивали конфигурацию паллетайзера под мешки, используемые клиентом, и выяснилось, что не все форматы мешков подходят, так как при некоторых форматах паллеты теряли стабильность при транспортировке. Клиент объяснил:

«Из TMI нам сообщили, что в ходе испытаний паллетайзера на их фабрике обнаружили проблемы с самыми короткими мешками. И действительно: мы поняли, что должны поменять формат мешков, если хотим, чтобы паллеты были стабильными и благополучно добирались до пункта назначения».

Поэтому мы адаптировали и нормировали размеры мешков, обеспечивая стабильность паллет благодаря единой длине мешков. Таким образом паллеты во время транспортировки остаются невредимыми.

Когда паллетайзер был готов к установке на фабрике клиента, эстафета перешла к команде специалистов TMI из отдела послепродажного обслуживания. Николя Деге рассказал нам, что процесс установки оборудования прошел гладко: «У нас сложились хорошие отношения со специалистами TMI, они настоящие профессионалы. Они прислушались к нам, учли наши пожелания и согласились внести некоторые небольшие изменения прямо на месте. Обучение точно соответствовало тому, как мы используем паллетайзер. Они уделили нам все необходимое время, чтобы объяснить, как лучше всего обращаться с паллетайзером».

ПЕРВЫЕ РЕЗУЛЬТАТЫ

Полная линия упаковки в мешки и паллетирования на фабрике Moulin Desgués в эксплуатации уже четыре месяца. Это относительно немного в сравнении с полным сроком службы оборудования, но клиент уже видит отличные результаты: «Паллетайзер полностью соответствует нашим ожиданиям. Больше всего мы рады, что нам больше не приходится вручную укладывать паллеты. Мы поменяли некоторые настройки в схемах укладки, как нам показали специалисты TMI».

Установка паллетайзера привела к существенному сокращению рисков для здоровья и безопасности на фабрике, так как «уменьшилась нагрузка на суставы и спину». Кроме того, она способствовала оптимизации рабочих процессов и значительному росту производительности: «Благодаря паллетайзеру мы существенно экономим время: ту работу, которую раньше выполняли два человека, теперь может делать один. Это дает нам время, чтобы делать другие необходимые вещи».

ВСЕГДА РЯДОМ С КЛИЕНТОМ

Одна из главных ценностей TMI – сопровождать клиента на протяжении всего процесса, помогать ему определиться, каким будет его проект по установке упаковочной линии, и поддерживать его при принятии решений. В случае с Moulin Desgués, в TMI увидели отличную возможность для клиента и предоставили ему всю техническую поддержку, необходимую для успешной установки паллетайзера, который полностью соответствует ожиданиям и требованиям клиента.

Хотите узнать, как в TMI могут помочь вам повысить производительность вашей производственной линии? Обратитесь к нам, заполнив эту форму, и мы предоставим вам индивидуальную консультацию!

TMI LAUNCHES THE NEW ILERBAG HC: FFS BAGGING MACHINE WITH A CLEAN DESIGN

мая 15, 2020

The experience and know-how that TMI has gained in the food industry, together with the previous experience of the customer, have led to developing a bagging machine that is highly accurate and efficient in the hygiene processes that are essential to food industry.

A technology company like TMI that develops solutions for so many different industries, will have to face from time to time a challenging project that, once taken, represents the opportunity for a quantum leap.

The experience and know-how that TMI has gained in the food industry, together with the previous experience of the customer, have led to developing a bagging machine that is highly accurate and efficient in the hygiene processes that are essential to food industry.

This was the challenge for TMI:

The customer needed a solution to bag an unstable hygroscopic product (sodium lactate) in 25kg bags for the food industry, which implied a strict washing routine. Additionally, the cost and market price of the product required a high dosing accuracy.

A crucial point was that powder release during bagging process had to be avoided at any costs and the structure had to be designed to prevent product accumulations.

The customer’s experience so far suggested that the continuous washing process needed to be improved in order to reduce the rusting, wearing and maintenance of the bagging equipment.

The customer had been bagging its product with HFFS system and wanted to continue using the same kind of technology. HFFS allows for a consumable standardisation while keeping the approved technical configuration of the bag, which protects the product from the air moisture.

The space for the machine had to be a small area, as the room to be placed needed to be completely climatized, thus saving climatization costs to the customer.

This is the solution by TMI:

Given this scenario, TMI has developed the ILERBAG HC: This special FFS bagging machine has been designed to be completely washable, tool-less operational, complying food-grade specifications and highly accurate and safe, while staying compact.

- Completely washable: The ILERBAG HC is fully water-resistant, indeed it has been completely constructed in Stainless Steel, as it must be washed thoroughly every end of cycle. To this scope a special water collection system has been designed to fit the bagging spout and connected to the customer’s drainage system. This contributes to prevent an increase of humidity in the room that could harm the conditioning of the room and with it the product itself. Additionally, several entrance points for conditioned air have been foreseen to dry the entire machine before the bagging process.

- Tool-less operation: The tool-less operation design of the dosing system guarantees accessibility and ease on the cleaning process. Its configuration with manual clamps allows the access all over the machine so that the operators can open each section easily by hand and clean it separately. Thus minimizing, on the one hand, the handling times and with it the cleaning changeover labour costs; and, on the other hand, the risk of dropping tools into the parts in contact with the product.

- Food-Grade Compliance: The ILERBAG HC has been fully designed to provide 200 filled and sealed bags per hour keeping a clean working environment. Product leakage has been minimized, whereas a supplementary aspiration system has been installed to prevent any powder to pollute the environment, for even more hygiene. Diamond shape design was used for construction of all structure elements, in order to avoid product accumulation on the machine’s surfaces. Additionally, the ground support points have been reduced to a strictly minimum, which makes the machine base and surroundings much more accessible for cleaning. Finally, the wiring has been prepared to leave all connections outside of the cleanroom, where the control cabinets are placed.

- Accurate and safe: Its dosing system consists on a Loss-weight scale with a vertical auger screw transport that assures the highest accuracy in the bagging process, while keeping the right output rhythm. A further benefit of this dosing system, in contrast to horizontal screw systems, is its small footprint. There is a double point metal detection system to ensure the safety of the bagged product.

The applications of ILERBAG HC

All these features make from ILERBAG HC a perfect machine to work in the food and the chemical industries where powdery products are produced. ILERBAG HC is suitable for those industries where a thorough cleaning and a dust-free environment are key for the proper operation of the plant. This compact solution is designed to suit small climatized or white rooms. Its tool-free configuration together with its high-accuracy contribute to increasing overall production efficiency in the bagging process, while saving a big amount of downtime implying a reduction of labour costs.

THE BENEFITS:

- Low Downtime: The opening and cleaning times are much faster thanks to its tool-free designs, reducing labour and saving significantly in cleaning costs alone.

- + Hygiene: Cleaning and maintenance processes have been made easier and faster. The configuration of the machine provides for a roast-free washing and drying routine.

- Dust-free environment: Air-tight joints throughout the dosing system together with aspirations avoid any product leaking, providing a clean environment.

- Small footprint: Very compact solution suitable for the most challenging layout configurations.

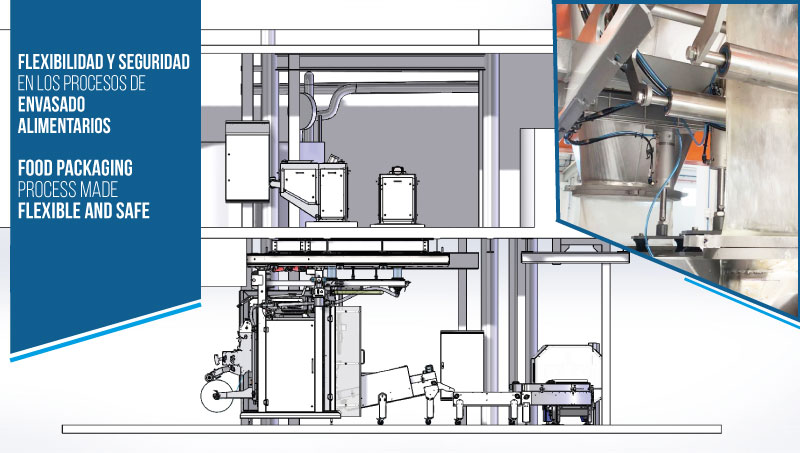

ОДНА СИСТЕМА ФАСОВКИ С ДВОЙНОЙ СИСТЕМОЙ ДОЗИРОВАНИЯ: ГИБКОСТЬ И БЕЗОПАСНОСТЬ ПРОЦЕССОВ ФАСОВКИ ПИЩЕВЫХ ПРОДУКТОВ

мая 17, 2021

Новое решение ТМИ позволяет фасовать два очень разных продукта на одной гигиенической фасовке с отделкой для пищевой отрасли

Компания TMI спроектировала и изготовила решение для крупного международного производителя сахара, которому было необходимо фасовать два продукта с разными характеристиками на одной фасовке. Глубокие знания наших инженеров фасовать два продукта с разными характеристиками на одной фасовке вместе с опытом наших клиентов позволили нам разработать это решение для фасовки двух типов сахара на одной системе фасовки.

Потребности клиента

Основное производство заказчика состоит из двух типов сахара: мягкий коричневый сахар, как мёд, липкий и трудный в обращении, и крупнозернистый сахар-песок, который имеет совершенно другие характеристики и может дозироваться под воздействием силы тяжести.

До сих пор заказчик использовал полуавтоматическую фасовку с ленточной системой дозирования, который не был специально разработан для мягкого коричневого сахара. Использование данной системы приводило к формированию значительных отходов, которые в конце дня могли составлять сотни килограммов бракованного продукта. Таким образом, одной из основных целей было сокращение этих потерь.

Для проекта автоматизации этого процесса клиент выделил ограниченное пространство, которое не позволяло разместить две отдельные системы фасовки. То есть требовалась одно оборудование, которое могло бы фасовать оба продукта.

Еще одним важным аспектом, который следовало учитывать при фасовке двух разных продуктов, были условия хранения в зависимости от характеристик каждого из них: для мягкого коричневого сахара требуется герметичный мешок с минимальным количеством воздуха, что позволит ему сохранять свои свойства в течение более длительного времени. В случае с сахаром-песком нужен воздухопроницаемый мешок для предотвращения образования комков.

Кроме того, сахар - это пищевой продукт, требующий соблюдения строгих норм гигиены. В этом случае периодическая влажная мойка оборудования с последующей сушкой всех частей, которые контактируют с продуктом, являлись решающим фактором для разработки решения, которое должно включать такие детали, как контактирующие части из нержавеющей стали AISI 304 или сертифицированные FDA.

И всё это при сохранении минимальной производительности упаковки в 7 мешков в минуту и максимальной скорости упаковки 10 мешков в минуту в в мешки из полиэтилена по 20 кг.

Решение от компании TMI

TMI предложила заказчику в мешки из полиэтилена ILERBAG V, учитывая предпочтение заказчика к решению FFS.

После проведения соответствующих испытаний в лаборатории TMI (ILERLAB), сразу стало понятно, что для этого проекта требуются два разных способа дозировки: одна под действием силы тяжести ( гравитационное дозирование) и другая с помощью конвейерной ленты, тем самым предоставило возможность работы одной системы фасовки, чередуя две системы дозирования и позволяя:

- Упаковывать 2 продукта на одной фасовке;

- Занимать минимальное пространство, необходимое для упаковки;

- Чередовать циклы наполнения и очистки;

- Фасовать в герметичные или воздухопроницаемые мешки, в зависимости от продукта.

Это главные моменты, которые были учтены при заработке ILERBAG VNGT.

МОБИЛЬНАЯ СТАНЦИЯ ФАСОВКИ

Лёгкая и точная смена положения: ILERBAG VNGT перемещается от одной системы дозировки к другой при помощи направляющих, расположенной в верхней части. Система имеет три положения, которые позволяют размещать фасовку под каждой из систем дозирования, и третье положение для очистки.

Автоматические соединения: когда оборудование находится под одной из систем дозирования, механизм соединения активируется с помощью пневматического цилиндра и гибких соединений, соединение опускается, блокируется и фиксируется к фасовке автоматически.

ОЧИСТКА

Быстрая и удобная очистка водой: это автоматическая система очистки, работающая по изнутри оборудования, со стратегически расположенными распыливающими головками, которые подают горячую воду на все внутренние поверхности дозатора. Для удаления воды запускается цикл сбора по схеме с водонепроницаемыми затворами, который направляет её в точку слива. Данная система активируется автоматически по команде и длится 5 минут. В конце запускается цикл сушки воздухом, который подготавливает рабочие поверхности к контакту с продуктом.

Минимальная нагрузка на фундамент: благодаря верхней системе передвижения оборудование находится в контакте с землей только во время выполнения функций по фасовке

Минимизация отходов: система двойных скребков позволяет оптимизировать процесс упаковки, собирая прилипший к конвейерной ленте продукт, который затем во время наполнения падает в весовой бункер. Таким образом сводятся к минимуму постоянные потери, возникавшие с предыдущей системой клиента.

ГИБКОСТЬ

В виде упаковки: Одна и таже система фасовки позволяет создавать вакуум для получения герметичных мешков для мягкого коричневого сахара, а также делать перфорацию при помощи игл встроенных в ILERBAG VNGT.

Процесса работы: пока ILERBAG VNGT работает с одной из двух систем дозировок, в другой части может быть запущен цикл очистки, что позволяет оптимизировать общий процесс работы и поддержания гигиены.

ПРОСТОТА И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ

Работа без инструментов: обе системы дозирования были разработаны таким образом, что могут быть полностью разобраны без использования инструментов, также как и системы смены рулонов, формирования мешка и перфорации.

Безопасное изменение положения: изменение положения системы фасовки осуществляется с помощью кнопочной панели с аварийной кнопкой, что гарантирует безопасность вокруг машины во время её движения.

Быстрые соединения: соединения HARTING позволяют быстро и легко изменять положение конвейерных лент выхода мешков с быстрым подключением всех кабелей.

Компания TMI Técnicas Mecánicas Ilerdenses SL в рамках программы ICEX Next, получила поддержку от ICEX и софинансирование от европейского фонда ERDF. Цель этой поддержки - способствовать международному развитию компании и ее окружения.

TMI, en el marco del Ministerio de Industria y Turismo, ha desarrollado un proyecto titulado 'Implementación de mejoras integrales a los procesos, calidad y trazabilidad de TMI', subvencionado por dicho ministerio y financiado por la Unión Europea a través de Next Generation EU, en el marco de la convocatoria de apoyo financiero a planes de innovación y sostenibilidad en el ámbito de la industria manufacturera 2022.

Индустрия

Услуги

Адрес

Промышленная зона Polígono Industrial Camí dels Frares,

C/ Alcarràs, Parcela 66, 25190 Lleida ИСПАНИЯ Телефон

+34 973 25 70 98