¿QUÉ ES EL DOWNTIME?

Downtime es el término acuñado en inglés para referirse a los períodos en los que un sistema o un equipo no está disponible y es uno de los principales KPIs para medir el rendimiento de una línea. Puede ser programado, en el caso de un mantenimiento rutinario, o no programado, como resultado de un acontecimiento imprevisto que implicará algún tipo de intervención.

El resultado en los dos casos es el mismo: tu instalación está parada y tu producción también. Normal que este KPI no tenga muchos fans…. Aunque es un indicador indispensable que nos puede dar mucha información sobre las acciones que hay que incluir en tu estrategia de mantenimiento preventivo.

Como norma general, debes tener en cuenta que 90% del tiempo de uptime y 10% de tiempo de downtime sería una buena marca que aseguraría la continuidad de tu producción.

¿POR QUÉ OCURRE?

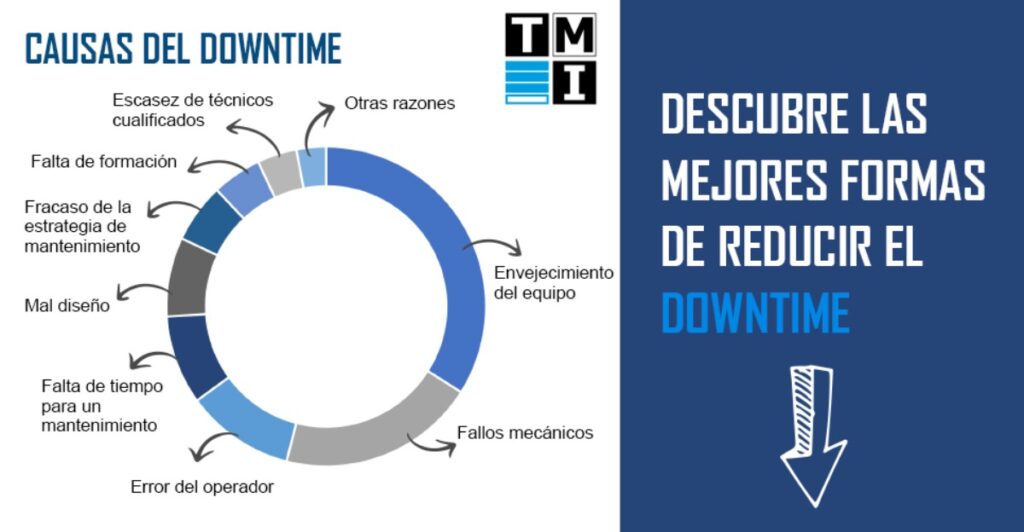

Así a priori, puede parecer que hay tantas cosas que van ocurriendo al día a día, tantas reparaciones y mantenimientos que hacer, que no se puede sacar realmente algo en claro. Sin embargo, un estudio publicado en 2020 por la Revista Plant Engineering, las ha podido listar y cuantificar:

- 34% a causa del envejecimiento del equipo

- 20% por fallos mecánicos

- 11% debido a errores de los operarios

- 9% porque falta el tiempo para realizar el mantenimiento

- 8% debido a errores de diseño de los equipos

- 6% casos en los que la estrategia de mantenimiento ha fracasado

- 5% porque a los operarios les falta una formación adecuada

- 4% por falta de personal técnico cualificado

- 3% restante por otras razones varias

Ahora que las hemos listado seguro que te preguntas ¿cómo puedo combatir las causas del downtime?

6 MANERAS DE REDUCIR EL DOWNTIME DE TU FINAL DE LÍNEA

1. MODERNIZA TUS EQUIPOS O PRACTICA EL REVAMPING

¿Revamping? ¿Será un nuevo deporte de moda?

No, no se trata de eso. Revamping es como se le llama a la técnica que permite dar una nueva vida a la maquinaria industrial, mejorándola y reutilizando aquellas partes que todavía son funcionales. Así, para modernizar tu ensacadora o paletizador no necesitas ni hacer una gran inversión ni deshacerte de ella generando grandes residuos: hay casos en los que cambiando los componentes más obsoletos del armario de control, motores, variadores y demás, siempre en el marco de un plan de revamping, se puede hacer revivir una ensacadora que había perdido su capacidad de producción inicial, e incluso mejorarla.

Eso sí: un proyecto de revamping requiere un estudio previo sobre todas las piezas e intervenciones que harán falta para poner al día tu máquina de ensacado y paletizado. Si crees que tu línea de ensacado ya ha dejado atrás los mejores años de su vida, pero mecánicamente no está tan mal, te aconsejamos ponerte en contacto con el departamento de atención al cliente de TMI para que hagan una evaluación sobre lo que necesitas.

Habrá casos en los que no es posible llevar a cabo un revamping (por desgaste estructural, por actualización de la técnica, …). Entonces lo mejor que puedes hacer es sustituir tu vieja ensacadora por una ensacadora nueva y moderna. Ten en cuenta que:

- La adquisición de una línea de ensacado y paletizado nueva puede augmentar significativamente la fiabilidad de la línea, y por lo tanto su productividad, sobretodo durante los primeros años. Con un correcto plan de mantenimiento podrás asegurarte de alargar su vida útil.

- Sustituir una ensacadora o un paletizador no implica la sustitución de toda su periferia: Quizá haya partes de tu línea de ensacado actual que se pueden aprovechar e integrar a los equipos nuevos. Estaríamos hablando de elementos como cintas de transporte, caminos de rodillos, cosedoras,… Por eso, te recomendamos de llevar a cabo una evaluación del estado de la periferia, así como una selección de los equipos que todavía sirvan. Puedes ponerte en contacto con nuestro departamento de vendas para que estudien tu caso y te hagan una propuesta a la medida de tus necesidades.

2. FIJA UN PLAN DE MANTENIMIENTO PREVENTIVO REALISTA

El mantenimiento preventivo consiste en una serie de acciones planificadas que contribuyen a augmentar la vida útil de los equipos, reduciendo los costes de mantenimiento a largo y a corto plazo. Así, si mantenemos la maquinaria en buenas condiciones de funcionamiento, limpia y bien ajustada, sus mecanismos y componentes no sufren tanto desgaste y ofrecen las prestaciones para las que han sido fabricados durante más tiempo. Por eso, el mantenimiento preventivo es la medida más efectiva que existe para asegurar un buen funcionamiento de los puntos críticos de la línea de producción y alargar su vida útil.

Si llevas a cabo correctamente tu plan de mantenimiento preventivo conseguirás reducir fallos mecánicos, lo cual repercutirá directamente sobre la fiabilidad de los equipos y la disponibilidad de tu línea de ensacado. Pero es que además conseguirás disponer del tiempo para realizar el mantenimiento – siempre y cuando hayas sido realista en tu planificación, teniendo en cuenta los recursos disponibles.

3. MONITORIZA TUS EQUIPOS

Para poder reducir algo, primero tienes que conocer su magnitud en base a datos reales. Esto significa que para reducir el downtime primero debes conocer el tiempo total que supone en relación con el tiempo de actividad de la planta y también sus causas. Vamos por partes:

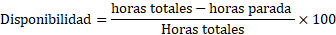

Para conocer la proporción entre tiempo de disponibilidad (uptime) y tiempo de no disponibilidad (downtime) puedes seguir las siguientes ecuaciones:

Así obtendremos su porcentaje sobre el tiempo total considerado.

Si eres buen observador, te habrás dado cuenta de que para realizar este cálculo primero hay que conocer un dato importante: ¿cuál es el total de horas de parada? No se trata solamente de las horas en que se realiza mantenimiento, sino también de los momentos en que la ensacadora se encuentra parada porque faltan consumibles (sacos), no hay aportación de producto, no se han repuesto los pallets en el dispensador del paletizador… Puede haber muchas causas de parada a lo largo del día, y estas también repercuten en la disponibilidad de la línea de ensacado.

Es importante registrar todas estas paradas, así como sus causas. Una buena manera de hacerlo es dotar la maquinaria que compone tu línea de módulos de medición OEE, que recopilan estos datos y te pueden dar información relevante sobre la disponibilidad en tiempo real. Así, podrás tomar las medidas correctivas necesarias para reducir este impacto en la disponibilidad de la maquinaria.

Las ensacadoras automáticas, paletitzadores y enfardadoras de TMI, pueden incluir este módulo que permite, no solamente conocer el tiempo de parada, sino también los motivos por los que estas ocurren. De este modo podrás tomar medidas correctivas en base a datos reales.

4. INVIERTE EN FORMACIÓN

La cultura popular lo tiene claro: “Saber es poder”, y los estudios en el campo lo avalan: una mejor formación de los empleados en sus tareas conlleva directamente aumentos importantes en su productividad.

Y no solamente eso: Si tus operarios conocen bien las máquinas que deben manejar sabrán qué funciones necesitan en cada situación y cómo actuar en caso de parada. Del mismo modo, si los operarios de mantenimiento tienen un conocimiento profundo de las máquinas que componen la línea de producción, van a ser mucho más ágiles a la hora de detectar la fuente de las paradas y repararlas o a la hora de identificar aquellas partes que necesitan un seguimiento.

En el gráfico que te presentamos al inicio de este artículo, aparecen entre las principales causas del Downtime los errores de los operarios (11%), la falta de formación de los operarios (5%), y la falta de personal técnico calificado (4%).

Si te paras a pensar, con un plan de formación adecuado para tus operarios podrías llegar a reducir ¡hasta un 20% el downtime de tu línea! Este sí es un porcentaje suficientemente grande como para plantearse una inversión en formación que permita a tus operarios adquirir los conocimientos teóricos y prácticos necesarios para hacer funcionar las máquinas correctamente y mantenerlas en buen estado.

TMI ofrece un servicio de formación continua, que te permitirá no solamente formar a tus empleados desde cero en el manejo de la línea de ensacado, sino que te permitirá refrescar conocimientos y resolver dudas de manera periódica si lo consideras necesario.

5. OPTIMIZA TU INVENTARIO

Para que las intervenciones de mantenimiento preventivo, así como las reparaciones de carácter reactivo sean lo más eficientes posible, debes procurar tener en stock aquellas piezas que es más probable que haya que sustituir.

Contar con un stock de piezas críticas y módulos pre-montados puede hacer que una parada que podría durar días, a la espera de una pieza del fabricante, dure solamente horas o incluso minutos.

El servicio Recambios de TMI te puede ayudar a mantener tu inventario de piezas de recambio actualizado para que no tengas que esperar nunca a que lleguen las piezas para realizar un mantenimiento o reparar una avería.

6. PÁSATE A LA DOCUMENTACIÓN INTERACTIVA

¿Cómo es la documentación de tus máquinas? ¿Son manuales de tropecientas páginas que tienes que pasar y pasar hasta encontrar la pieza que necesitas?

Esta manera de presentar la información ha dejado de tener sentido en el siglo XXI con el inicio de la Industria 4.0. La tecnología actual permite presentar la información de una manera mucho más eficaz e interactiva.

Como en TMI nos mantenemos siempre en la vanguardia tecnológica, nuestros equipos ya disponen de documentaciones interactivas que permiten acceder a las referencias de una forma mucho más ágil: con un click sobre las partes de una máquina se puede acceder a los explosionados y listados de referencias.

Y esto es algo que acompaña a todas las máquinas de nueva fabricación de TMI.

Ah, ¿que hace años que contáis con una línea de ensacado, paletizado y enfardado TMI en funcionamiento? El departamento técnico de TMI puede estudiar vuestro caso y proponer un proyecto de virtualización de tu documentación para que puedas agilizar todo el abastecimiento de componentes, y no tengas que dedicar tanto tiempo a buscar las referencias que necesitas. Así, acortarás también el tiempo de parada de tus máquinas, es decir: reducirás el Downtime

ESTAMOS SIEMPRE A TU LADO

Este es el lema de nuestro Servicio al Cliente, y es nuestra prioridad: Tanto si eres cliente de TMI como si tienes necesidades de mejorar la disponibilidad de tu final de línea, estamos a tu disposición para estudiar tu caso y proponerte soluciones. Contáctanos mediante el formulario o contacta directamente nuestro equipo de Atención al Cliente.