ЧТО ТАКОЕ ВРЕМЯ ПРОСТОЯ?

Время простоя (также используется термин даунтайм, заимствованный из английского языка) обозначает те промежутки времени, в течение которых система или оборудование не работает. Время простоя – один из главных КПЭ для расчета продуктивности производственной линии. Простой может быть запланированным, например для планового технического обслуживания, или вызван непредвиденным инцидентом, требующим какого-либо вмешательства.

Результат в обоих случаях будет одинаковым: работа вашего оборудования – и производство вашей продукции – будет приостановлено. Неудивительно, что этот КПЭ не пользуется большой популярностью… Тем не менее, это крайне важный показатель, дающий информацию о том, какие работы необходимо включить в вашу стратегию профилактического обслуживания.

Как правило, считается, что для обеспечения бесперебойности производства время работы (аптайм) должно составлять 90%, а время простоя (даунтайм) – 10%.

КАКОВЫ ПРИЧИНЫ ПРОСТОЯ?

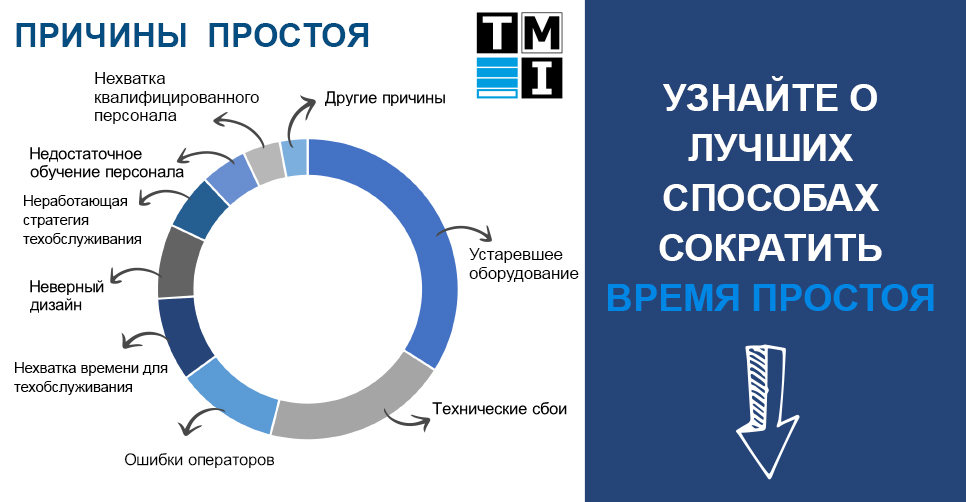

На первый взгляд может показаться, что сложно найти однозначный ответ на этот вопрос, ведь каждый день приходится совершать большое количество разных работ по ремонту и обслуживанию оборудования. Тем не менее, в 2020 году в журнале Plant Engineering было опубликовано исследование, в котором были указаны причины простоя и их доля от общего времени простоя:

- 34% случаев простоя вызваны устаревшим оборудованием

- 20% – техническими сбоями

- 11% связаны с ошибками операторов

- 9% – с нехваткой времени для выполнения обслуживания

- 8% – с неверным дизайном оборудования

- 6% случаев были вызваны неработающей стратегией технического обслуживания

- 5% связаны с тем, что операторы не прошли необходимое обучение

- 4% вызваны нехваткой квалифицированного технического персонала

- 3% – другими причинами

На основе этих данных мы создали диаграмму (см. выше), которая наглядно показывает причины простоя.

Теперь, зная о причинах простоя, вы наверняка задаетесь вопросом, как можно с ними бороться?

ШЕСТЬ СПОСОБОВ СОКРАТИТЬ ВРЕМЯ ПРОСТОЯ В КОНЦЕ ПРОИЗВОДСТВЕННОЙ ЛИНИИ

1. ОБНОВИТЕ ВАШЕ ОБОРУДОВАНИЕ ИЛИ ПРОВЕДИТЕ ЕГО РЕКОНСТРУКЦИЮ

Реконструкция (в английском языке используется термин

revamping) – метод, с помощью которого можно вернуть в строй и улучшить промышленное оборудование, используя повторно те его части, которые еще находятся в рабочем состоянии. Например, чтобы обновить оборудование для фасовки в мешки или паллетайзер, не требуется вкладывать крупные суммы или вовсе избавляться от оборудования, создавая при этом большое количество отходов. В некоторых случаях достаточно заменить, в соответствии с планом реконструкции, самые устаревшие компоненты шкафа управления, моторы или преобразователи частоты и прочее, чтобы вернуть в действие или даже улучшить оборудование для фасовки в мешки, потерявшее изначальную мощность.

Но не стоит забывать, что любой проект по реконструкции требует предварительного анализа всех компонентов и работ, необходимых для обновления вашего оборудования для фасовки в мешки и паллетирования. Если вам кажется, что ваша упаковочная линия уже прожила свои лучшие годы, но еще не пришла в негодность с технической точки зрения, советуем вам обратиться в службу поддержки клиентов TMI, которая поможет вам определиться с необходимыми мерами.

В некоторых случаях провести реконструкцию оборудования будет невозможно (в связи с износом его основных структур, техническими обновлениями…). Тогда лучше всего будет заменить устаревшее оборудование для фасовки в мешки на новое, современное. При этом следует учесть:

- Приобретение новой линии для фасовки в мешки и паллетирования может значительно повысить надежность производственной линии и, следовательно, ее продуктивность, особенно в первые годы. Если вы разработаете подходящий план профилактического обслуживания, вы сможете продлить срок службы этого оборудования.

- Замена оборудования для фасовки в мешки или паллетайзера не подразумевает замены всех окружающих элементов. Возможно, в вашей действующей упаковочной линии есть компоненты, которые еще можно использовать и интегрировать в новое оборудование, например, ленточные или роликовые конвейеры, мешкозашивочные машины… Поэтому мы советуем проанализировать состояние окружающих элементов и выбрать те компоненты или оборудование, которые еще можно использовать. Свяжитесь с нашим отделом продаж, который рассмотрит ваш случай и разработает индивидуальное предложение в соответствии с вашими потребностями.

2. РАЗРАБОТАЙТЕ РЕАЛИСТИЧНЫЙ ПЛАН ПРОФИЛАКТИЧЕСКОГО ОБСЛУЖИВАНИЯ

Профилактическое обслуживание заключается в ряде запланированных работ, которые помогают увеличить срок службы оборудования, тем самым снижая затраты на обслуживание в долгосрочной и краткосрочной перспективе. Если оборудование правильно отрегулировано и поддерживается в хорошем рабочем состоянии и чистом виде, его механизмы и компоненты не подвергаются сильному износу и дольше сохраняют ту производительность, на которую они рассчитаны. Поэтому профилактическое обслуживание – самый эффективный способ для обеспечения надлежащего функционирования основных точек производственной линии и продления ее срока службы.

Правильно выполняя план профилактического обслуживания, можно сократить количество технических сбоев, что непосредственно скажется на надежности оборудования и готовности упаковочной линии. Кроме того, благодаря этому у вас появится время для выполнения обслуживания – при условии, что составленный вами план реалистичен и учитывает доступные вам ресурсы.

3. ПРОВОДИТЕ МОНИТОРИНГ ОБОРУДОВАНИЯ

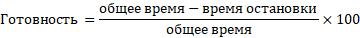

Прежде чем что-либо сократить, нужно сначала, основываясь на реальных показателях, определить его объем. Это значит, что чтобы сократить простой оборудования, надо не только установить его причины, но и определить общее время простоя в сравнении с общим временем работы оборудования. Разберем по частям:

Соотношение между временем готовности оборудования (аптайм) и временем простоя (даунтайм) можно рассчитать с помощью следующих формул:

Таким образом можно вычислить долю времени простоя в процентном отношении к общему времени.

Как вы наверняка заметили, чтобы произвести этот расчет, необходимо сначала узнать один важный показатель: каково общее время простоя оборудования? Время простоя – не только те часы, которые уходят на обслуживание, но и то время, когда оборудование не работает из-за того, что не хватает расходных материалов (мешков), не поступает продукция или не была произведена замена паллет на диспенсере паллетайзера… Остановка оборудования в течение дня может быть вызвана множеством разных причин, которые сказываются на готовности упаковочной линии.

Важно отслеживать все эти остановки, а также их причины. Чтобы облегчить эту задачу, можно установить на оборудовании, входящем в упаковочную линию, модули измерения ОЭО, которые собирают эти данные и предоставляют важную информацию о готовности оборудования в режиме реального времени. На основе этих данных вы сможете принимать необходимые корректирующие меры и, таким образом, ограничивать воздействие остановок на готовность оборудования.

Автоматическое оборудование для фасовки в мешки, паллетайзеры и паллетообмотчики TMI могут быть оборудованы такими модулями, которые позволяют не только определить время простоя, но и его причины. Так вы сможете принимать корректирующие меры, основываясь на реальных показателях.

4. ИНВЕСТИРУЙТЕ В ОБУЧЕНИЕ ВАШИХ СОТРУДНИКОВ

Все мы знаем выражение «знание – сила», и исследования, проведенные в этой области, подтверждают: обучение сотрудников и расширение их знаний о выполняемых ими задачах непосредственно связано со значительным ростом их производительности.

Но это не единственное преимущество: Если ваши сотрудники хорошо знакомы с оборудованием, на котором они работают, они будут знать, какие функции им необходимы в каждой ситуации и как действовать в случае его остановки. Также, операторы технического обслуживания, хорошо знающие оборудование, входящее в производственную линию, смогут гораздо быстрее устанавливать и устранять причины остановок и определять компоненты, нуждающиеся в отслеживании.

Среди основных причин простоя, указанных на диаграмме в начале этой статьи, – ошибки операторов (11%), недостаточная квалификация операторов (5%) и нехватка квалифицированного технического персонала (4%).

Получается, что составив подходящий план обучения ваших сотрудников, вы сможете на 20% сократить время простоя! Это довольно значительная цифра, и она оправдывает инвестиции в обучение сотрудников, которое даст им теоретические и практические знания, необходимые для правильного управления оборудованием и поддержания его в хорошем состоянии.

TMI предлагает услугу постоянного обучения, благодаря которой ваши сотрудники смогут не только научиться управлять упаковочной линией с нуля, но и регулярно обновлять свои знания и решать возникающие вопросы, если вы считаете это необходимым.

5. ОПТИМИЗИРУЙТЕ СВОЙ ИНВЕНТАРЬ

Чтобы профилактическое обслуживание и ремонтные работы были максимально эффективными, вам следует иметь на складе те детали, которые, скорее всего, придется заменить.

Наличие на складе основных деталей и предварительно смонтированных модулей поможет сократить остановку, которая могла продлиться несколько дней из-за ожидания детали от производителя, до всего несколько часов или даже минут.

Служба запасных частей TMI поможет вам поддерживать инвентарь запасных частей в актуальном состоянии, и вам не придется ждать прибытия запчастей, чтобы выполнить техническое обслуживание или устранить поломку.

6. НАЧНИТЕ ИСПОЛЬЗОВАТЬ ИНТЕРАКТИВНУЮ ТЕХНИЧЕСКУЮ ДОКУМЕНТАЦИЮ

Как выглядит техническая документация вашего оборудования? Возможно, это тома с тысячами страниц, в которых непросто найти нужную позицию.

В 21 веке, во времена промышленности 4.0, такая форма представления информации уже не имеет смысла. Современные технологии позволяют преподавать информацию гораздо более эффективно и интерактивно.

В TMI мы всегда стремимся применять передовые технологии, поэтому наше оборудование уже имеет интерактивную техническую документацию, которая позволяет гораздо быстрее находить необходимые позиции: достаточно щелкнуть кнопкой мыши на нужную деталь оборудования, чтобы увидеть покомпонентные изображения и списки номеров позиций.

Такой документацией располагает все новое оборудование, произведенное TMI.

Если же вы уже давно установили линию фасовки в мешки, паллетирования и обертывания паллет производства TMI, наш технический отдел может изучить вашу ситуацию и предложить вам проект виртуализации вашей документации. Так вы сможете ускорить поставки необходимых компонентов, не теряя времени на поиски нужных номеров позиций. Таким образом вы также сможете сократить время остановки вашего оборудования, то есть сократить время простоя.

МЫ ВСЕГДА РЯДОМ

Это девиз нашей Службы поддержки клиентов и наша главная цель: Неважно, являетесь ли вы уже клиентом TMI или вам необходимо увеличить время готовности конца вашей производственной линии, мы с радостью изучим вашу ситуацию и предложим вам индивидуальное решение. Вы можете связаться с нами, заполнив эту форму, или напрямую обратиться в нашу Службу поддержки клиентов.iar tu caso y proponerte soluciones. Contáctanos mediante el formulario o contacta directamente nuestro equipo de Atención al Cliente.